Kühlung in Schinkentrocknern

Schinkentrocknern sind Räume, in denen die Reifungs- und Trocknungsphase in einer kontrollierten Umgebung stattfindet. Die optimalen Bedingungen in diesen Einrichtungen bewirken eine langsame Reifung des Schinkens, wobei er für den menschlichen Verzehr geeignete organoleptische Eigenschaften wie Geschmack, Textur, Härte usw. erlangt.

Dieser Prozess ist einer der wichtigsten bei der Herstellung des Produkts. Die idealen klimatischen Bedingungen dafür sind jedoch nicht überall gegeben, weshalb es notwendig ist, diese Trocknungshallen zu errichten.

Was sollten wir über den Aushärtungsprozess in Schinkentrocknern wissen?

Vor der Durchführung dieses Prozesses ist es wichtig, die chemische Zusammensetzung des Produkts vor der Trocknung zu verstehen und einige wichtige Aspekte zu kennen, die ein qualitativ hochwertiges Ergebnis am Ende des Trocknungsprozesses in den Schinkentrocknungshallen garantieren.

Die chemische Zusammensetzung des Schinkens vor dem Pökeln hängt von verschiedenen Faktoren ab, wie z. B. der Schweinerasse, dem Futter, dem Alter zum Zeitpunkt der Schlachtung und dem Zubereitungsverfahren. Im Allgemeinen kann man jedoch sagen, dass er die folgenden Hauptbestandteile enthält:

- Wasser: Frischer Schinken enthält einen hohen Anteil an Wasser, der zwischen 50 und 70 % des Gesamtgewichts schwanken kann.

- Proteine: Sie sind für die Textur und den Geschmack verantwortlich und machen etwa 15 bis 25 % des Gesamtgewichts des Schinkens aus.

- Fette: Sie sind ebenfalls für den Geschmack und die Konsistenz verantwortlich und können zwischen 15 und 35 % des Gesamtgewichts des Schinkens ausmachen.

- Mineralien: Es enthält eine Vielzahl von Mineralien, die für die Gesundheit wichtig sind, wie Eisen, Phosphor, Kalium…

- Kohlenhydrate: Sie sind die Energiequelle für den Muskel vor der Schlachtung und machen 1 % des Gesamtgewichts des Tieres aus.

- Vitamine: Obwohl in relativ geringen Mengen, enthält frischer Schinken eine Vielzahl von Vitaminen.

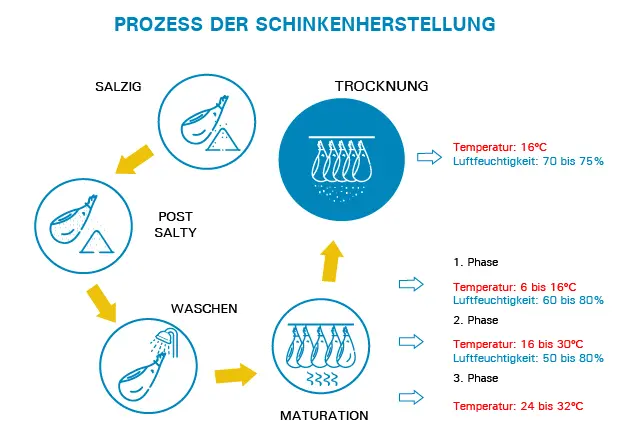

Phasen des Reifeprozesses von Schinken.

Da wir das Produkt bereits kennen, müssen wir die Phasen oder Prozesse kennen, die das Produkt durchlaufen muss, bis das Endergebnis erreicht ist:

- Salzen: ist der Vorgang, bei dem das Salz gleichmäßig auf die Oberfläche des Fleisches und seiner Teilstücke aufgetragen wird. Dies kann je nach Art des Schinkens und bestimmten Faktoren variieren, bei denen es darum geht, überschüssige Feuchtigkeit zu entziehen.

- Nachsalzen: Bei diesem Verfahren wird der Schinken in eine Ruhekammer gelegt, in der sich das Salz gleichmäßig im Fleisch verteilen kann, wo es beginnt, in das Muskelgewebe einzudringen und dessen Textur und Geschmack zu verändern.

- Waschen: Der Schinken wird gewaschen und getrocknet, um überschüssiges Salz zu entfernen und ihn für die nächste Phase vorzubereiten, in der er üblicherweise mit einer Schicht aus Schmalz oder Fett überzogen wird, um die Oberfläche des Schinkens für die weitere Verarbeitung zu schützen.

- Reifung: Der Schinken wird in einem Trocknungs- oder Reifungskeller oder einer Reifekammer gelagert, die speziell dafür ausgelegt sind, ein hochwertiges Endergebnis zu erzielen. In dieser Trocknungs- oder Reifungskammer, den sogenannten “secaderos”, werden Temperatur und Feuchtigkeit sowie die Luftzirkulation sorgfältig kontrolliert, so dass sich die Aromen im Laufe der Zeit entwickeln und intensivieren können. Die Dauer dieses Prozesses kann je nach Qualität des zu erzielenden Produkts und der Art des Schinkens zwischen Monaten und Jahren variieren.

Phasen der Reifung von Schinken:

-

- Erste Phase: In dieser ersten Phase werden die Schinken in einem Raum mit kontrollierter Umgebungstemperatur zwischen 6 und 16ºC und einer Luftfeuchtigkeit zwischen 60% und 80% aufbewahrt. Auf diese Weise wird die Dehydratisierung des Schinkens erreicht, indem die Wassermenge reduziert und die Fette geschmolzen werden.

- Zweite Phase: In dieser Phase werden die Schinken einer schrittweisen Erhöhung der Temperatur zwischen 16 und 30 ºC ausgesetzt, was eine Verringerung der Luftfeuchtigkeit von 50 % auf 80 % bewirkt.

- Dritte Phase: In dieser Phase wird der Schinken schließlich gealtert oder “estufaje”, wobei sich der Geruch und der Geschmack des Schinkens dank einer schrittweisen Erhöhung der Temperatur von 24 auf 32ºC entfalten.

- Trocknung: Die Kühlung spielt eine wesentliche Rolle bei der Trocknung und Konservierung des Produkts in den Kammern. Es ist wichtig, die Temperatur bei 16ºC und eine relative Luftfeuchtigkeit zwischen 70% und 75% zu halten.

Schließlich werden während des gesamten Prozesses der Schinkenhärtung Qualitätskontrollen durchgeführt, um sicherzustellen, dass ein Qualitätsprodukt erzielt wird.

Kühlung in Schinkentrocknern

Die Kühlung in Schinkentrocknern kann eine wichtige Rolle bei der Erhaltung und Kontrolle der Qualität bestimmter Lebensmittel wie Schinken und Würste spielen, sobald sie ihren Trocknungs- und Reifungsprozess abgeschlossen haben.

Die wichtigsten Aspekte der Kühlung in Trocknern und Kellern:

- Langfristige Lagerung. Nachdem die Schinken während des Trocknungsprozesses den gewünschten Reifegrad erreicht haben, können sie in gekühlte Lagerkeller gebracht werden. Diese Keller sind so konzipiert, dass die Schinken bei niedriger Temperatur und kontrollierter relativer Luftfeuchtigkeit gelagert werden. Dies trägt dazu bei, die Haltbarkeit zu verlängern, ohne die Qualität des Produkts zu beeinträchtigen.

- Temperatur- und Feuchtigkeitskontrolle. In Kühlhäusern wird die Temperatur im Allgemeinen unter 15 °C gehalten, um die chemischen und enzymatischen Reaktionen im Schinken zu verlangsamen, was den Qualitätsverlust während der Lagerung verringert. Auch die relative Luftfeuchtigkeit wird kontrolliert, um ein übermäßiges Austrocknen zu verhindern.

- Verhindern Sie das Wachstum von Mikroorganismen. Die Kühlung bei niedrigeren Temperaturen hemmt das Wachstum von Bakterien und Mikroorganismen, was wichtig ist, um die Lebensmittelsicherheit zu erhalten und den Verderb des Produkts zu verhindern. Es ist jedoch zu beachten, dass der Pökelprozess die mikrobielle Aktivität im Schinken bereits deutlich reduziert hat.

- Erhaltung der Qualität. Die Kühlung in den Lagerkellern trägt dazu bei, die Qualität des Rohschinkens über einen längeren Zeitraum zu erhalten. Dadurch können Erzeuger und Händler ihre Lagerbestände aufrechterhalten und die Verteilung des Produkts über einen längeren Zeitraum planen.

- Kontrollierte Bedingungen. Kühlhäuser verfügen in der Regel über Temperatur- und Feuchtigkeitskontrollsysteme, die eine stabile und gleichmäßige Umgebung gewährleisten. Dies ist wichtig, um Schwankungen zu vermeiden, die die Produktqualität beeinträchtigen können.

Die Kühlung in diesem späteren Stadium trägt dazu bei, die Qualität des Fertigerzeugnisses zu erhalten und zu verlängern, bis es zum Verzehr oder Vertrieb bereit ist.

Was sind die wichtigsten Faktoren, die Schinkentrocknern beeinflussen?

Schinkentrockenräume sind Einrichtungen, die speziell für den kontrollierten Trocknungs- und Reifungsprozess von Schinken konzipiert sind. Diese Trockenräume müssen ein optimales Umfeld bieten, damit die Schinken ihren charakteristischen Geschmack und ihre Textur entwickeln können.

- Höhenlage und Klima des Standortes des Trockners, da er an die klimatischen Bedingungen angepasst werden muss.

- Größe und Gewicht können die Dauer des Trocknungsvorgangs beeinflussen.

- Um eine gleichmäßige Reifung zu gewährleisten und Feuchtigkeitsansammlungen in den Kontaktbereichen zu vermeiden, kann es notwendig sein, die Früchte im Trockner zu drehen und zu bewegen.

- Das Design und die Technologie des Trockners, einschließlich der Fähigkeit, Temperatur, Feuchtigkeit und Luftzirkulation zu steuern, sind entscheidende Faktoren.

- Die Temperatur sollte konstant sein und zwischen 10 °C und 25 °C liegen. Andernfalls kann die Temperatur die Beschleunigung des Prozesses beeinflussen.

- Die relative Luftfeuchtigkeit ist für die Kontrolle des Wasserverlustes der Schinken verantwortlich, wobei ein Bereich von 60 % bis 80 % eingehalten wird. Dies verhindert die Bildung einer harten äußeren Schwarte und ermöglicht eine gleichmäßige Reifung.

- Die Luftzirkulation ist für die Aufrechterhaltung eines homogenen Klimas in Bezug auf Temperatur und Feuchtigkeit verantwortlich, was eine gleichmäßige Reifung fördert.

- Die Trocknungszeit hängt von der Art des Schinkens und den erwarteten Ergebnissen des Produkts ab.

- Die Größe und Dichte der Ladung kann die Luftzirkulation behindern und die Endqualität negativ beeinflussen.

- Hygiene und Reinigung des Trockners.

- Beaufsichtigung und Kontrolle.

Was bieten wir an?

Abhängig von der Größe des Projekts bietet INTARCON eine Reihe von Kühllösungen für Trockner an, um die Temperatur eines jeden Produkts zu kontrollieren. Darüber hinaus bieten wir eine breite Palette von Alternativen mit verschiedenen Gasen und eine speziell entwickelte Produktpalette in unserem Produktportfolio.

Neben der Qualität und der einfachen Installation der Geräte zeichnet sich INTARCON durch seine Fähigkeit aus, Kühlprojekte zu beraten und zu entwerfen, die auf die Bedürfnisse jedes einzelnen Kunden zugeschnitten sind.

Wir verfügen über ein großes kaufmännisches und verschreibungspflichtiges Team mit umfassender Erfahrung und Ausbildung für die Durchführung von Projekten in diesem Bereich. Unser Ziel ist es, die beste Lösung anzubieten, alle Alternativen zu analysieren und dem Kunden die effizienteste, zuverlässigste und nachhaltigste Lösung vorzuschlagen.