La importancia de la refrigeración en la producción de Aceite de Oliva Virgen Extra

INTARCON2023-06-26T09:18:04+02:00El mejor Aceite de Oliva Virgen Extra se obtiene mediante la extracción en frío a partir de aceituna de cosechas tempranas. La aceituna de las primeras cosechas de octubre y noviembre ofrece aceites verdes e intensos de calidad superior. A continuación se expone la importancia de la refrigeración en la extracción del aceite.

¿Cómo se extrae el aceite de las aceitunas?

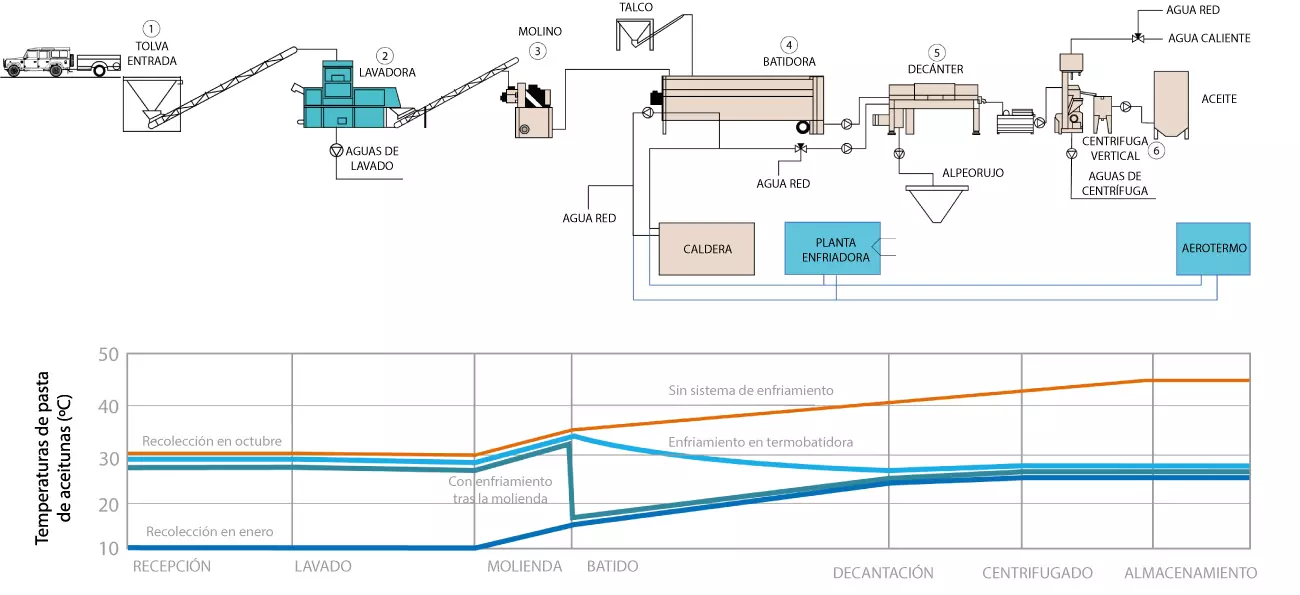

El proceso de extracción del aceite más habitual consta de varias etapas: la molienda, el batido, la decantación y la centrifugación. El batido es la etapa en la que, mediante el lento y continuo amasado de la pasta de aceituna, a temperatura controlada, se favorece la coalescencia de las gotas de aceite, permitiendo la posterior separación de las fases en la centrifugación. La temperatura óptima para la producción de aceites de la más alta calidad se encuentra en el entorno de los 25 ºC, e incluso por debajo de los 20 ºC en ciertas variedades como la Picual o la Arbequina.

¿Qué es la extracción en frío de un aceite de oliva virgen extra?

La denominación de “extracción en frío” exige una temperatura de centrifugación inferior a 27 °C (Reglamento CE 1019/2002), mientras que a temperaturas superiores a 30 °C se acelera la pérdida de aromas y la oxidación y en definitiva la alteración de la calidad del aceite. Por el contrario, una temperatura excesivamente baja reduce considerablemente la capacidad de extracción y dificulta la solubilización de los fenoles, que confieren al aceite de oliva sus propiedades características sensoriales y nutricionales.

Sistema de enfriamiento de la pasta de aceituna

En los últimos años, ante un exceso de producción de aceite de oliva, el sector ha puesto gran esfuerzo en la mejora de la calidad de los aceites, con la edición de aceites premium de cosecha temprana. Pero el adelanto de la recolección a principios de octubre ha dado lugar al problema de las “pastas calientes”, donde la aceituna puede llegar al molino a unos 30 ºC y aún más aumenta su temperatura durante la molienda y el amasado.

Como solución a este problema las almazaras más innovadoras están integrando en su proceso la refrigeración basada en un enfriamiento de la pasta tras la molienda o durante el batido.

¿Qué sistemas hay en el mercado para el enfriamiento de la pasta de la aceituna?

INTARCON propone un sistema de refrigeración en la extracción del aceite basado en el enfriamiento y control de temperatura de la pasta de la aceituna durante el batido, de más fácil integración en instalaciones existentes, y que proporciona una temperatura óptima y estable durante todo el proceso de producción de aceite.

El enfriamiento en la termobatidora es una mejor solución que el enfriamiento tras la molienda. La razón estriba en que el tiempo de tránsito de la masa en las termobatidoras es de alrededor de 90 minutos mientras que el tránsito por el molino es muy rápido

y de forma intermitente. El enfriamiento tras la molienda requeriría por tanto una mayor potencia instantánea, mayor potencia de la planta y una mayor superficie de intercambio en un intercambiador adicional intercalado tras la molienda. Por el contrario, las termobatidoras cuentan ya con una camisa para el control de temperatura, que se aprovecharía en la nueva instalación frigorífica.

La alta viscosidad de la pasta, junto con la limitada superficie de intercambio de las termobatidoras, dificultan el intercambio térmico, por lo que el aporte de frío debe realizarse a baja temperatura mediante potentes plantas enfriadoras que suministran glicol por debajo de los 0 ºC.

La potencia frigorífica necesaria en la planta frigorífica resulta entre 5 y 10 kW por cada tonelada/hora de capacidad del proceso. Es decir, para una almazara con una producción de unas 20 toneladas/hora sería necesario una planta frigorífica de entre 100 y 200 kW de enfriamiento de propilenglicol a -8 ºC. El coste energético del sistema es inferior a 0,5 c€ por litro de aceite premium, con un coste de inversión de unos 40.000 eur por tonelada/hora de capacidad.