L’importance de la réfrigération dans la production d’huile d’olive vierge extra

INTARCON2023-06-26T09:53:46+02:00La meilleure huile d’olive extra vierge est obtenue par extraction à froid à partir d’olives issues de récoltes précoces. Les olives des premières récoltes d’octobre et de novembre offrent des huiles vertes et intenses de qualité supérieure. L’importance de la réfrigération dans l’extraction de l’huile est expliquée ci-dessous.

Comment l’huile est-elle extraite des olives ?

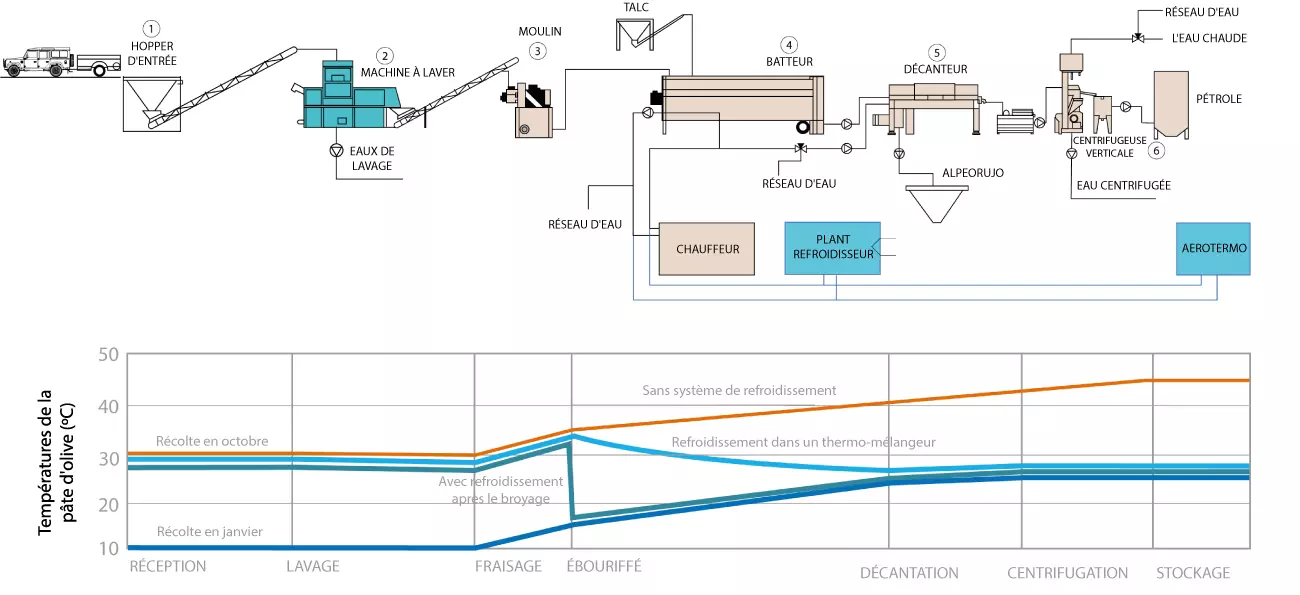

Le processus d’extraction de l’huile le plus courant se compose de plusieurs étapes : broyage, battage, décantation et centrifugation. Le battage est l’étape au cours de laquelle, grâce au malaxage lent et continu de la pâte d’olive, à une température contrôlée, la coalescence des gouttelettes d’huile est favorisée, ce qui permet la séparation ultérieure des phases lors de la centrifugation. La température optimale pour l’obtention d’huiles de qualité supérieure se situe aux alentours de 25 ºC, voire en dessous de 20 ºC pour certaines variétés comme la Picual ou l’Arbequina.

Qu’est-ce que l’extraction à froid de l’huile d’olive extra vierge ?

L’appellation “extraction à froid” exige une température de centrifugation inférieure à 27 °C (règlement CE 1019/2002), alors que les températures supérieures à 30 °C accélèrent la perte d’arômes et l’oxydation et altèrent à terme la qualité de l’huile. À l’inverse, une température trop basse réduit considérablement la capacité d’extraction et empêche la solubilisation des phénols, qui confèrent à l’huile d’olive ses propriétés sensorielles et nutritionnelles caractéristiques.

Système de refroidissement à base de pâte d’olive

Ces dernières années, face à une production excédentaire d’huile d’olive, le secteur a déployé des efforts considérables pour améliorer la qualité des huiles, avec la mise sur le marché d’huiles de qualité supérieure issues de récoltes précoces. Mais l’avancement de la récolte au début du mois d’octobre a donné lieu au problème des “pâtes chaudes”, où les olives peuvent arriver au moulin à une température d’environ 30 ºC et augmenter encore pendant le broyage et le malaxage.

Pour résoudre ce problème, les moulins les plus innovants intègrent la réfrigération dans leur processus, en refroidissant la pâte après le broyage ou pendant le mélange.

Quels sont les systèmes de refroidissement de la pâte d’olive disponibles sur le marché ?

INTARCON propose un système de refroidissement pour l’extraction de l’huile basé sur le refroidissement et le contrôle de la température de la pâte d’olive pendant le processus de trituration, qui est plus facile à intégrer dans les installations existantes et qui fournit une température optimale et stable tout au long du processus de production de l’huile.

Le refroidissement dans le mélangeur est une meilleure solution que le refroidissement après le broyage. La raison en est que le temps de transit de la masse dans les mélangeurs est d’environ 90 minutes, alors que le temps de transit dans le broyeur est très rapide et intermittent. Le refroidissement après le broyage nécessiterait donc une puissance instantanée plus élevée, une puissance d’installation plus élevée et une plus grande surface d’échange dans un échangeur supplémentaire inséré après le broyage. En revanche, les thermo-mélangeurs disposent déjà d’une enveloppe pour le contrôle de la température, qui serait utilisée dans le nouveau système de refroidissement.

La viscosité élevée de la pâte, associée à la surface d’échange limitée des thermobatteries, rend l’échange de chaleur difficile, de sorte que l’alimentation en froid doit être assurée à basse température par de puissantes installations de refroidissement qui fournissent du glycol à une température inférieure à 0 ºC.

La capacité de refroidissement requise dans l’installation frigorifique se situe entre 5 et 10 kW pour chaque tonne/heure de capacité de traitement. En d’autres termes, pour une huilerie ayant une production d’environ 20 tonnes/heure, une installation frigorifique de 100 à 200 kW serait nécessaire pour refroidir le propylène glycol à -8 ºC. Le coût énergétique du système est inférieur à 0,5 centime d’euro par litre de supercarburant, avec un coût d’investissement d’environ 40 000 euros par tonne/heure de capacité.