Solutions de réfrigération pour l’industrie agroalimentaire

INTARCON2024-12-12T08:00:16+01:00Nous connaissons tous les avantages socio-économiques et environnementaux qui découlent de l’augmentation de la durée de conservation des denrées alimentaires. Nous le devons aux améliorations et innovations constantes dans le secteur de la réfrigération pour l’industrie agroalimentaire. Mais comment y parvenir ?

Comme le reflète l’OMS (Organisation mondiale de la santé), dans l’une de ses cinq clés pour le maintien de la sécurité alimentaire (“Clé 4 : Conserver les aliments à des températures sûres : à des températures inférieures à 5°C, la croissance microbienne ralentit ou s’arrête”), la réfrigération est l’un des grands alliés de la conservation des aliments. C’est pourquoi des avancées dans le domaine de la réfrigération pour l’industrie agroalimentaire sont constamment réalisées afin d’apporter des solutions en augmentant l’efficacité énergétique et en réduisant l’empreinte écologique. En définitive, atteindre l’objectif le plus important pour notre société, l’optimisation de la production agroalimentaire.

Nouveaux paradigmes en matière de conservation et de réfrigération pour l'industrie agroalimentaire

- Le développement d’équipements de climatisation et de réfrigération économes en énergie, conformes à des réglementations environnementales strictes, telles que la directive ErP 2015/1095/UE sur les exigences d’écoconception, qui impose des valeurs minimales de COP (coefficient de performance) et de SEPR (facteur de performance saisonnier).

- L’utilisation de chambres de congélation et de tunnels de congélation.

- L’évolution des systèmes de récupération de chaleur, qui améliorent l’efficacité du système dans son ensemble (par exemple, l’industrie laitière, le refroidissement du lait – la chaleur pour la pasteurisation).

- Le remplacement de matériaux, tels que l’acier par l’aluminium, et l’utilisation de matériaux à faible impact environnemental composés de fibres naturelles, réduisent le poids, le coût et l’empreinte écologique de l’équipement.

- L’émergence de la régulation et du contrôle via l’IoT (Internet Of Things), basée sur la création d’un réseau d’appareils et la technologie qui facilite la communication entre eux et le cloud. Cela permet d’optimiser le fonctionnement de l’installation grâce à la capacité d’amélioration continue par la collecte et le traitement des données.

Techniques de conservation innovantes en cours de développement pour la réfrigération dans l'industrie agroalimentaire

- Lyophilisation. Procédé de déshydrocongélation ou de cryodessiccation dans des chambres à vide couplées à des systèmes de réfrigération.

- Les chambres à atmosphère modifiée (elles utilisent des générateurs d’azote, des absorbeurs de CO2 ou des laveurs d’éthylène qui permettent de contrôler l’atmosphère dans laquelle est conservé le fruit et le légume, afin de réduire la respiration et de ralentir le mûrissement).

- Chambres à haute pression hydrostatique (stérilisent tout en maintenant les propriétés organoleptiques et nutritionnelles de l’aliment, contrairement aux techniques d’application de la chaleur).

- Stérilisation au CO2 supercritique. Le CO2 a une faible température critique de 31°C, de sorte que les composés organiques thermosensibles peuvent être traités sans risque de dénaturation ou de décomposition, et c’est un réfrigérant peu coûteux et non toxique.

- La congélation assistée par ultrasons (utilisation d’ultrasons pour réduire la taille des cristaux de glace formés pendant le processus de congélation).

Le développement d'INTARCON et son engagement envers l'importance de la réfrigération pour l'industrie alimentaire

Certaines de ces techniques sont développées et recherchées par INTARCON. Le contact direct avec nos clients nous permet de comprendre les problèmes auxquels ils sont confrontés et de résoudre leurs principales préoccupations :

- Le risque de perte de produit en raison de fuites.

- Panne d’équipement due à un compresseur défectueux.

- Dysfonctionnement à des températures extrêmes.

- Consommation électrique élevée.

- Coût du gaz réfrigérant.

- Etc.

Jour après jour, nous travaillons à l’amélioration de l’équipement afin de fournir le meilleur produit et service, en apportant : précision, fiabilité et efficacité à l’installation.

INTARCON s’efforce d’éviter l’interruption de la chaîne du froid (visible par la formation de givre ou de blocs agglomérés), afin d’obtenir une augmentation de la durée de conservation et de la sécurité alimentaire, ainsi que la stabilité de la chaîne de production dans le respect des normes de sécurité alimentaire et le maintien des propriétés organoleptiques du produit.

Les technologies de réfrigération INTARCON pour l'industrie alimentaire

Réfrigérants naturels

Les usines de CO2

Equipement de grande puissance avec double aspiration, assurant simultanément un service à moyenne et très basse température (congélation).

Systèmes indirects

Les systèmes de réfrigération à l’eau glycolée (système Waterloop, installations de refroidissement, anneau de glycol et refroidisseurs d’air) réduisent au minimum la charge de réfrigérant dans le système. Cela élimine le risque d’éventuelles fuites de HFC et les coûts élevés de chargement des lignes de réfrigérant. Outre le maintien d’une ligne de production et d’une atmosphère exempte de contaminants, la réduction du risque de détérioration des produits et des risques potentiels pour le personnel et les produits stockés.

Évaporateurs d'abattement pour tunnels de congélation

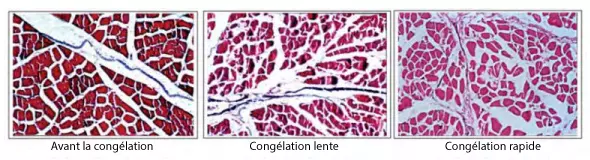

Ils constituent l’une des étapes les plus importantes de la conservation des aliments, afin d’éviter les problèmes typiques de la congélation dus à la formation de cristaux de glace dans les espaces intercellulaires. L’eau s’échappe alors des cellules pour compenser l’augmentation de la pression osmotique, ce qui entraîne un dessèchement du produit et donc une perte de poids. À cette fin, les équipements ont été conçus avec des ventilateurs à haut débit et à haute pression statique et des batteries à haut rendement pour réduire le temps de congélation et favoriser la formation de cristaux plus petits, réduisant ainsi la perte des propriétés organoleptiques et physico-chimiques.

Systèmes d'assainissement de l'air et de stérilisation par filtre HEPA

C’est le cas de notre intarSANIT, qui fonctionne par traitement à la lumière ultraviolette-C (UV-C) dans les salles de transformation alimentaire et les zones ayant des exigences de contrôle strict des bioaérosols et des particules en suspension (bactéries, champignons, virus, PM2,5, etc.).

Dimensionnement de la batterie pour un environnement tropicalisé (45ºC et 50ºC)

L’augmentation des températures maximales et l’exportation vers les zones tropicales ont conduit à la conception d’une batterie dont la plage de fonctionnement est adaptée à cette nouvelle situation.

Des équipements avec une conception et des fonctions spécifiques tels que :

- Systèmes de réfrigération pour caves à vin.

- Équipement de conservation et de maturation des viandes.

Conception d'équipements avec des circuits de refroidissement indépendants

Il permet à l’équipement de continuer à fonctionner à une capacité de refroidissement inférieure en cas de défaut, pendant que le circuit défectueux est entretenu ou réparé.

Équipements dont la conception et les fonctions permettent une meilleure efficacité énergétique

- Système de variation de capacité (CRV). Ensemble de vannes permettant de faire varier progressivement la capacité de refroidissement d’un compresseur tout en réduisant la puissance électrique absorbée et en protégeant le compresseur. Ce système permet d’obtenir des températures de chambre uniformes avec moins d’arrêts/démarrages du compresseur, ce qui permet de maintenir la pression de la ligne d’aspiration constante.

- Système d’injection de vapeur. Basé sur l’utilisation d’un échangeur qui provoque le sous-refroidissement du liquide à la sortie du condenseur et l’évaporation du réfrigérant dans la ligne d’aspiration. De cette manière, il injecte de la vapeur à mi-chemin du cycle de compression et réduit la température de décharge des gaz. Enfin, il augmente la capacité de refroidissement et l’efficacité du circuit frigorifique.

- Free Cooling. Convient aux environnements où la température extérieure est suffisamment basse pendant les mois d’hiver. Il permet ainsi d’échanger la température de l’eau ou du glycol avec l’environnement pour se passer de la compression et de sa consommation électrique.

Équipement à haut rendement énergétique

- Systèmes de récupération de la chaleur. Ils permettent à l’énergie thermique dissipée dans le condenseur d’être réutilisée par le système, donnant naissance à l’eau chaude sanitaire (ECS), nécessaire à l’assainissement des surfaces. Éviter l’utilisation de systèmes de combustion tels que les chaudières ou les systèmes électriques pour l’obtenir (par exemple, brasserie, industrie laitière, etc.).

- Condensation flottante. Dans les appareils à condensation par air, il génère d’importantes économies d’énergie en permettant de moduler la vitesse des ventilateurs en fonction de la variation de la température extérieure.

- Dégivrage au gaz chaud. Il permet d’utiliser la température de refoulement élevée du compresseur pour dégivrer le givre formé dans l’évaporateur de la chambre, en évitant l’apport de chaleur au moyen de résistances électriques et en réduisant ainsi la consommation d’électricité.

- Décongélation intelligente. Il s’agit d’effectuer les dégivrages nécessaires et d’écarter les dégivrages programmés, grâce à l’enregistrement préalable de leur durée ou de l’heure de formation du givre.

- Convertisseurs de fréquence (Inverter). Ils sont appliqués aux compresseurs, ventilateurs et pompes hydrauliques, dans le but de réduire la consommation d’électricité en effectuant des démarrages progressifs électroniques et en modulant la vitesse de rotation des moteurs, prolongeant ainsi la durée de vie utile de ces composants.

En option

Il convient également de mentionner certaines des options les plus importantes en matière de solutions de réfrigération pour l’industrie agroalimentaire :

- Traitement anti-corrosion des batteries. Il s’agit d’un revêtement en polyuréthane qui empêche la corrosion de la batterie lorsqu’elle est exposée à des environnements salins et à une forte humidité (par exemple : condenseurs dans les zones côtières, évaporateurs dans les chambres à poissons ou à fruits de mer, etc.)

- Manches d’échauffement. Ils empêchent la transmission de chaleur à la chambre pendant le dégivrage de l’évaporateur. Afin de minimiser les fluctuations de température à l’intérieur de la chambre et d’éviter toute perturbation de la chaîne du froid.

- Système de digitalisation (Kiconex). Les progrès réalisés dans le domaine de la surveillance des équipements permettent une transformation majeure du secteur, entraînant des avancées dans :

- Automatisation et collecte de données.

- Réduction du temps pendant la maintenance préventive.

- Capacité d’anticiper et de visualiser à distance les défaillances potentielles des équipements.

- Contrôle exhaustif de l’équipement permettant de régler à distance le fonctionnement de l’équipement.

À l’avenir, les exigences sociales augmenteront en ce qui concerne la sécurité alimentaire, la consommation efficace d’énergie, l’utilisation de matériaux et d’équipements durables, etc.

Entre-temps, INTARCON continue de travailler à la résolution des besoins futurs.