Sistemas de refrigeración directos e indirectos

INTARCON2024-12-12T10:15:43+01:00Los sistemas de refrigeración tienen más de una aplicación, como la conservación de alimentos, el enfriamiento de equipos, etc. Extrae el calor de un ambiente para trasladarlo a otro, logrando de esta forma que este primero se enfríe.

Disponemos de una gran variedad de sistemas de refrigeración, todos ellos diferentes, que nos dan la posibilidad de poder escoger mejor el sistema de refrigeración que más se pueda adaptar a nuestras necesidades, a lo que buscamos.

Para poder saber cuál es el mejor en cada situación debemos definirlos en varios niveles, e identificar sus ventajas y desventajas. En nuestro artículo nos centraremos en conocer más sobre los sistemas de refrigeración directa e indirecta.

Sistemas de refrigeración directa e indirecta

Los sistemas de refrigeración se pueden clasificar de la siguiente manera:

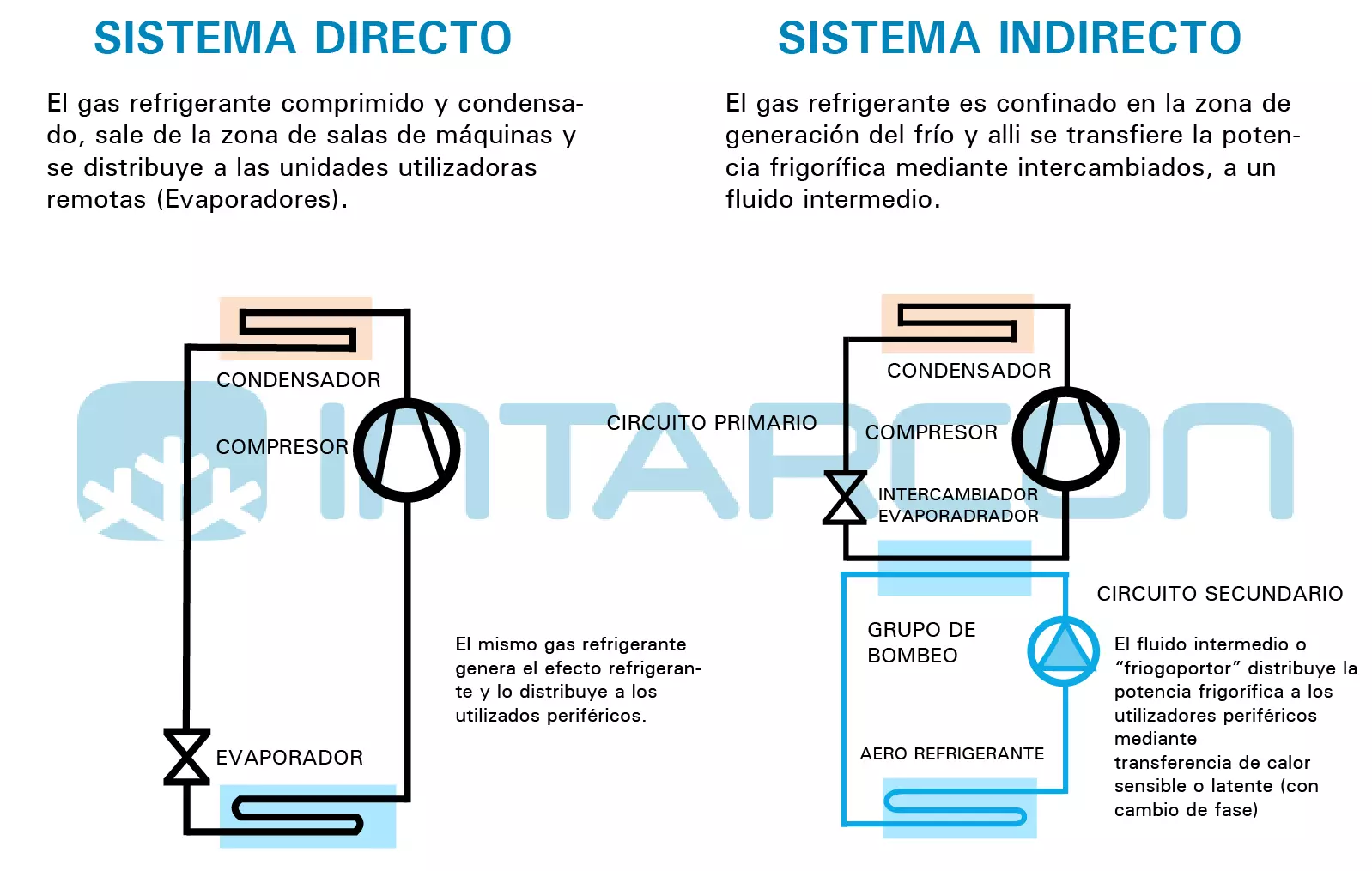

Sistemas Directos: El gas refrigerante comprimido y condensado sale de la salas de máquinas y se distribuye a las unidades utilizadoras remotas (evaporadores) (Figura 1a).

Sistemas Indirectos: El gas refrigerante es confinado en la zona de generación de frío, allí se transfiere la potencia de refrigeración a un fluido intermedio, mediante un intercambiador. El fluido intermedio, impulsado por un sistema de bombeo, lo transporta a los utilizadores finales tales como aeroenfriadores, intercambiadores, serpentines de tanques etc. (Figura 1b).

Sistemas indirectos

Fortalezas y ventajas

- Limita los riesgos asociados a fugas de refrigerantes, reduciendo los riesgos para las personas y para el medioambiente, minimizando las pérdidas de producción.

- Reducción de la carga de gas refrigerante respecto a análogos sistemas directos.

- Abre las posibilidades de uso de refrigerantes naturales como R-717 e hidrocarburos y HFC de bajo PCA que, por su toxicidad y/o inflamabilidad, los hacen desaconsejables para instalaciones de refrigeración directa, debido al elevado contenido en gas y a la extensa red de distribución que alcanza áreas con presencia de personal y productos.

- Posibilidad de realizar sistemas compactos con posibilidad de test de funcionamiento y de prestaciones realizados en fábrica, dando lugar a productos “Plug & Play” que no tengan la necesidad de conexiones frigoríficas in-situ ni largos tiempos de montaje y puesta en marcha. Este tipo de sistema ayuda a garantizar no solo las prestaciones contractuales, sino también a asegurar y acortar los plazos de entrega.

- Para reducir los costes de bombeo, sobre todo operando a baja temperatura, hay la posibilidad de utilizar fluidos con base alcohólica, agua amoniacal o con cambio de fase. Como ejemplo CO2 o “Ice Slurry” (Sorbete) como refrigerante o con sistemas periféricos en cascada de CO2.

- Disminuye la necesidad de desplazamiento de personal, con alto grado de especialización en montaje puesta en marcha y mantenimiento, por largo tiempo a las instalaciones.

- Reduce el tamaño de la sala de máquinas o, simplemente, la elimina.

- Posibilidad de acumulación de la energía frigorífica. Buenos ejemplos son la industria láctea y cervecera donde son de común utilización los tanques de acumulación de frío.

Debilidades y desventajas

- Posible mayor coste de primera inversión debido a bombas e intercambiadores. En contrapartida existe un menor coste del sistema de distribución y de los aeroenfriadores sobre todo en el caso de sistemas con R-717.

- Consumo añadido por el bombeo del fluido secundario y menor temperatura de evaporación del refrigerante que disminuye el C.O.P. Estos efectos pueden ser mitigados con la utilización de sistemas con caudal variables del fluido intermedio y con la utilización de gases de menor coste y con mejor C.O.P. de utilización más comprometida en sistemas directos.

Amenazas. ¡OJO! – El diablo está en los detalles

- El circuito secundario NO ES una obra de simple fontanería.

- En el caso de utilizar un tanque pulmón intermedio cuidar el diseño del circuito para evitar mezclar retornos e impulsiones del fluido intermedio, sobre todo con caudales variables.

- Con varios chillers funcionando en paralelo cuidar la regulación en el funcionamiento del sistema a carga parcial (ASHRAE Handbook – HVAC System and Equipment 11 – Carlo Pizzetti Refrigeración y Aire acondicionado. Cap. 10.13)

- Los fluidos secundarios MEG, MPG y similares pueden resultar extremamente corrosivos en el caso de oxidación de su componentes inhibidores y de control de pH. Por eso se debe evitar al máximo el contacto del fluido secundario con la atmósfera durante las operaciones de instalación y mantenimiento. Es importante analizar la calidad del fluido en recargas y la correcta selección del sistema de expansión.

- Atenta selección de los materiales para el circuito secundario y su diseño, de acuerdo con las temperatura de operación, dilataciones, soportes y elección certera de la mejor relación coste/calidad, ejemplo tubo acero soldado inox UNE – EN10217-7 de bajo espesor – 76,1 x 2, 84 x 2, 104 x 2, 129 x 2. En tubería de plástico verificar la compatibilidad con bajas temperatura y adaptar el sistema de montaje a los altos índices de dilatación.

- Calcular correctamente la inercia térmica necesaria, es decir, el volumen necesario de fluido secundario, en relación a la potencia de refrigeración, para asegurar el correcto funcionamiento del sistema de control de los chillers.

Oportunidades de la refrigeración indirecta

- El actual marco normativo en el que nos encontramos, donde la mayoría de los refrigerantes HFC tienden a desaparecer o a alcanzar elevadísimos precios de coste más impuestos, abre una gran oportunidad de mercado respecto al uso de sistemas indirectos de refrigeración, en los que la carga de refrigerante es mucho más reducida y controlada.

- Del mismo modo, si nos centramos en la reglamentación española (RSIF’2019), las instalaciones formadas por sistemas indirectos cuyo circuito primario esté formado por equipos compactos, sea cual sea el refrigerante utilizado, podrán ser instaladas por instaladores de nivel 1. Esto abre una gran puerta a la comercialización de este tipo de sistemas al no necesitar de instaladores tan especializados.

Limitaciones de los sistemas indirectos

- En aplicaciones a baja temperatura hay que recurrir a sistemas más complejos y de mayor coste.

Para decantarse por uno u otro sistema es oportuno no limitarse en valorar solo el LCC (coste de ciclo de vida de la instalación), sino valorar también los riesgos para las personas, medioambientales y para el negocio del cliente, como pérdidas de producción o no cumplimientos contractuales en la entrega de los productos. Valorar con el cliente el impacto del sistema de refrigeración sobre su coste de producción por unidad de producto. Por último valorar el posible menor coste de las primas de seguro.