Refrigeración con CO2 subcrítico

INTARCON2023-01-11T17:00:29+01:00Antes de comenzar a leer este post sobre la refrigeración con Co2 subcrítico, creemos que quizá te pueda interesar el artículo sobre Refrigeración con CO2

¿Qué es un ciclo de CO2 Subcrítico?

Llamamos ciclos subcríticos a aquellos en los que el refrigerante es condensable, es decir, la presión de descarga del compresor es inferior a la presión crítica. En el diagrama de Mollier, la representación de un ciclo de CO2 subcrítico es similar a la de cualquier otro refrigerante, la diferencia fundamental está en los valores de las presiones y las temperaturas de evaporación y condensación.

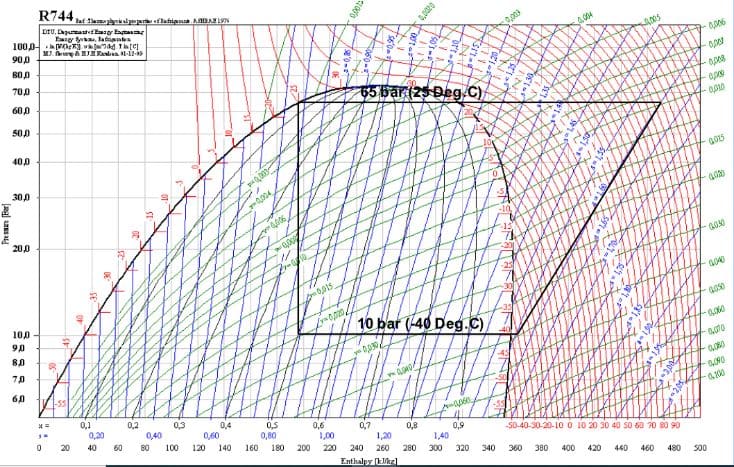

Como podemos ver en la figura de más abajo, en un ciclo para baja temperatura, con aspiración a 10 bar (-40 °C) y condensación 25 °C (65 bar), vemos que la presión de descarga es muy superior a la utilizada con los refrigerantes HFC. En un país como España donde se alcanzan temperaturas ambientales superiores a 40 °C, no sería viable usar el aire exterior para condensar el CO2, en cambio, sí sería viable, por ejemplo, la condensación por agua. Hay que tener presente que los condensadores y demás elementos deberán estar diseñados para soportar esas presiones tan altas de trabajo.

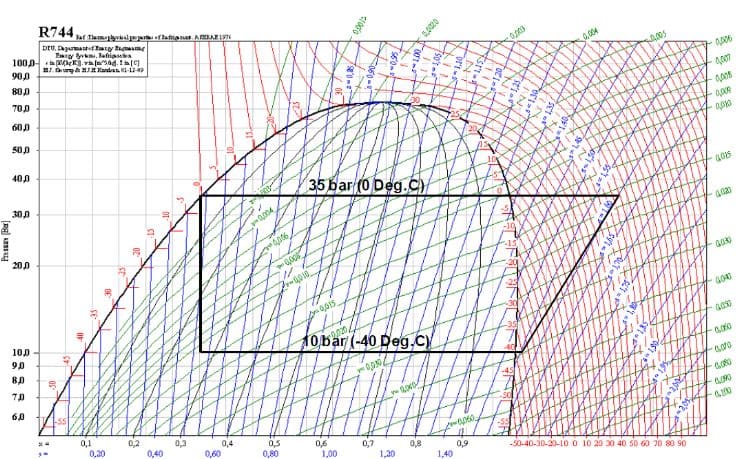

En el caso de que dispongamos de otro fluido caloportador diferente al agua, tal como salmueras o glicoles a temperaturas inferiores a 0 °C, o de refrigerantes que puedan evaporar a una temperatura por debajo de esos 0 °C, podríamos plantearnos un sistema subcrítico de CO2 de menor presión, como se muestra en la figura siguiente. El fluido caloportador en cuestión intercambiaría calor con el CO2 y lo condensaría. Vemos que el sistema sigue siendo válido para alcanzar temperaturas de congelación sin dificultad a una presión razonable (10 bar). De este modo aparecen los sistemas en cascada con dos refrigerantes, donde un circuito de refrigerante (CO2) es condensado por el otro refrigerante (R134a, R717, R290, glicol, salmuera, etc…).

Ciclo de CO2 Subcrítico: Tipos de instalaciones

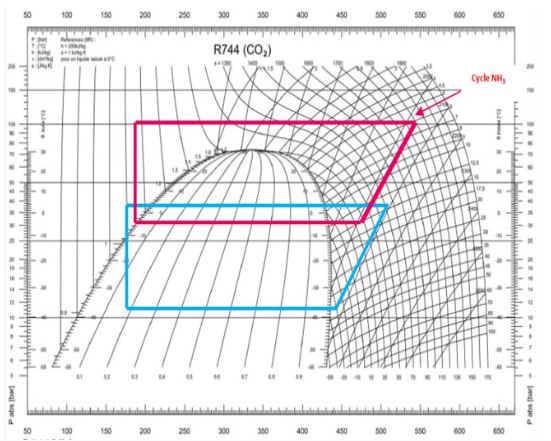

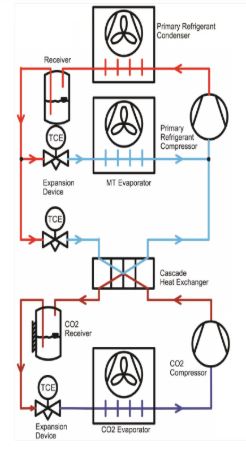

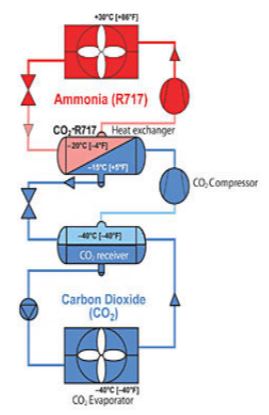

En los sistemas en cascada, el sistema está compuesto de dos circuitos de refrigeración independientes. Uno de los circuitos contendrá el CO2 como refrigerante en las zonas de producción de frío negativo para conservar los alimentos donde el CO2 se condensa en torno a -10 °C con el frío producido en un evaporador del otro circuito con el otro refrigerante. Como ejemplo, en la siguiente figura podemos ver el ciclo de un sistema en cascada CO2 y amoniaco (R717):

Cascada CO2 en BT

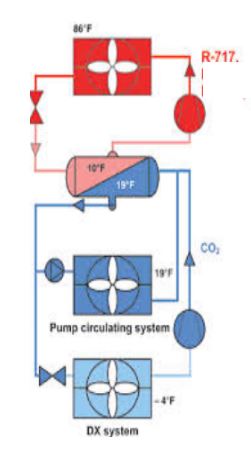

El sistema en “cascada de CO2 en baja temperatura” como el anterior se caracteriza por ser la configuración más sencilla que se puede hacer dentro de lo que a sistemas en cascada se refiere. En este montaje se usa un refrigerante (por ejemplo HFC) en el sector de alta temperatura que se usa tanto para abastecer a los servicios de media temperatura como para condensar el CO2 del circuito de los servicios de baja o túneles de congelación. Todos los evaporadores del sistema trabajan como expansión directa (DX).

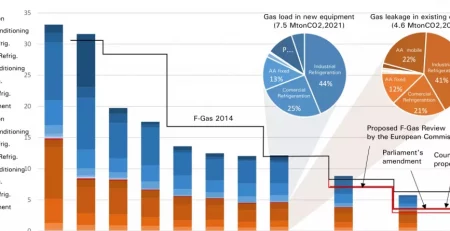

Como variante de lo anterior, y con la intención de minimizar la carga de HFC del sistema, podemos recurrir a utilizar un glicol (procedente de una enfriadora) como fluido caloportador tanto para condensar el CO2 como para abastecer a los servicios de media temperatura, con lo que tendríamos un “sistema en cascada con glicol bombeado para MT y CO2 DX en BT”. Este tipo de montaje tecnológicamente es más simple que el anterior pero, en cambio, energéticamente es menos eficiente pues la temperatura de evaporación del sector de alta deberá ser algo menor. La carga de refrigerante (HFC o cualquier otro) será más baja, y tendremos la ventaja de que estará confinada en el interior de la enfriadora con lo cual minimizaremos el riesgo de fugas.

Sistema en cascada de refrigerante natural con CO2 bombeado para MT y DX en BT

También podríamos plantearnos la eliminación completa del HFC del sector de alta temperatura, sustituyéndolo por un refrigerante natural obteniendo así una apuesta de futuro respetuosa con el medioambiente. Del mismo modo podríamos combinar esa solución con un sistema de CO2 bombeado para abastecer a los servicios de media temperatura y un sistema de CO2 de expansión directa para los servicios de baja, con lo que tendríamos un “sistema en cascada de refrigerante natural con CO2 bombeado para MT y DX en BT”:

En este tipo de montaje, los evaporadores de baja temperatura trabajan como expansión directa, mientras que los servicios de media temperatura trabajan como inundados con su correspondiente bomba de circulación de CO2.

En el intercambiador de calor (condensador de CO2 y evaporador de R717) se realizará el intercambio térmico necesario para condensar el CO2 a costa de la evaporación del R717.

La ventaja que se obtiene al trabajar con evaporadores inundados es una ligera mejora de la eficiencia energética del sistema, pues en este caso, nos permite trabajar con una presión de evaporación más elevada en los servicios de media.

Como contrapartida, los sistemas donde se trabaje con evaporadores inundados, precisarán mucha más carga de CO2.

Sistema en cascada de refrigerante natural con CO2 bombeado (o inundado) en BT

De igual manera, podríamos plantear un “sistema en cascada de refrigerante natural con CO2 bombeado (o inundado) en BT” según se muestra en la figura siguiente:

La diferencia con el anterior es que ahora no tenemos servicios de media, y los que trabajan como inundados son ahora los servicios de baja.

Igualmente se obtiene una ligera mejora de la eficiencia energética del sistema al aumentar la temperatura de evaporación, pero por el contrario aumentamos la carga de CO2 de la instalación.

Sistema subcrítico en cascada con distribución todo CO2

Como último ejemplo, también podríamos diseñar un “sistema subcrítico en cascada con distribución todo CO2”, es decir, un sistema donde tendremos una única línea de líquido común de CO2 (podría ser subenfriado) tanto para BT como para MT, y doble línea de aspiración (una para media y otra para baja temperatura). El circuito de alta temperatura estaría todo contenido en la central frigorífica, pudiéndose usar HFCs (R134a, R513A, R152a…) o con gases naturales como por ejemplo el R290, con la gran ventaja de que la carga de refrigerante sería muy baja. Es esquema frigorífico del sistema se muestra a continuación, siendo precisamente esta la apuesta de INTARCON en cuando a centrales subcríticas de mediana potencia se refiere, dando lugar al desarrollo de la gama de producto ECO2market.