Refrigerantes sustitutivos naturales

INTARCON2023-01-11T16:56:09+01:00Con la entrada a la normativa europea de F-Gas 517/2014, necesitamos encontrar refrigerantes sustitutivos naturales que mantengan nuestros equipos de refrigeración en buen funcionamiento tal y como lo han hecho hasta ahora.

Debido al creciente temor sobre los efectos perjudiciales que los refrigerantes fluorados pueden ejercer sobre el entorno, los refrigerantes naturales han experimentado un nuevo renacimiento, especialmente el NH3 y CO2 utilizados con propósitos industriales con bajas temperaturas.

Por este motivo, el objetivo del artículo es indicar los refrigerantes que se están utilizando actualmente en refrigeración y darles una alternativa. Comentaremos las características principales de cada gas alternativo ecológico/natural así como su ventaja competitiva.

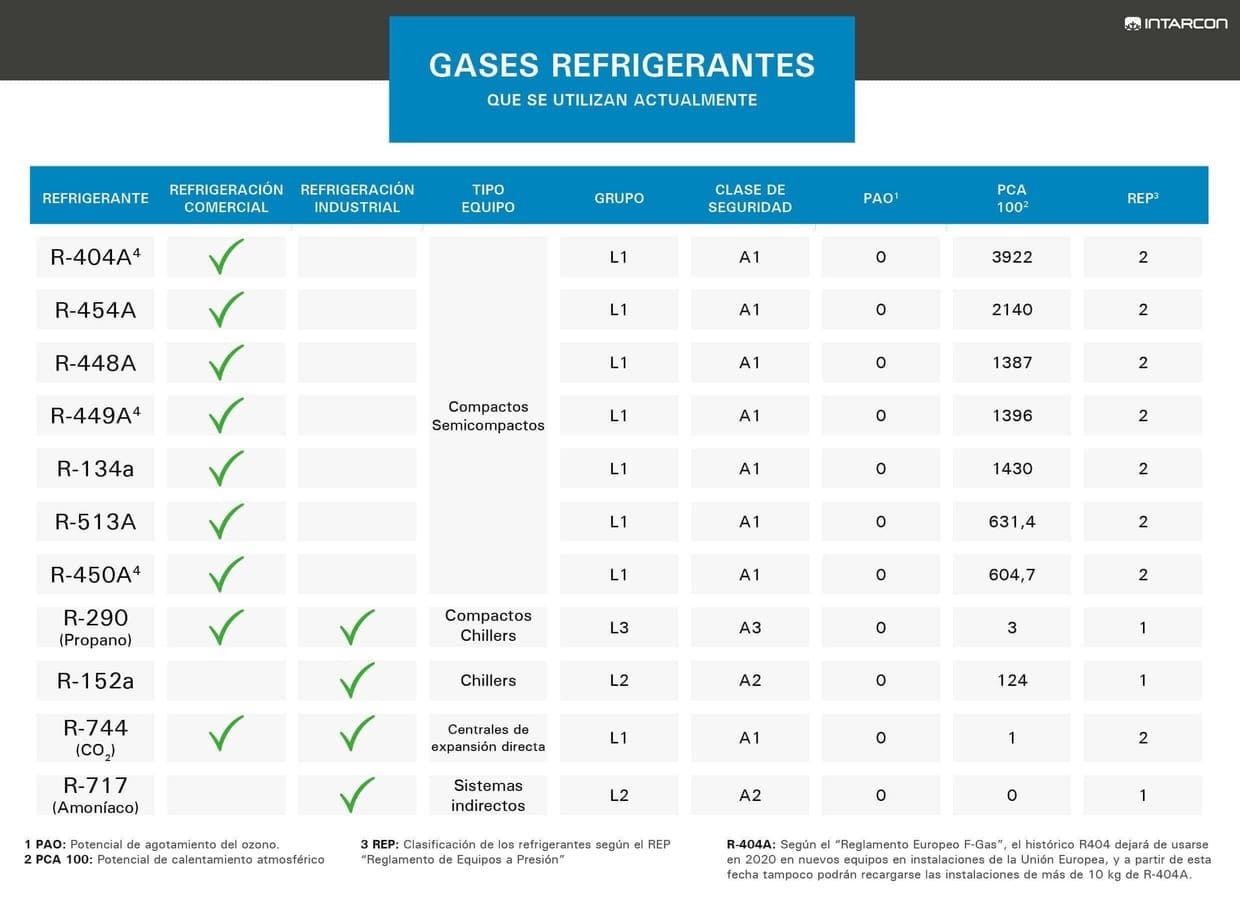

Refrigerantes que se están utilizando actualmente

¿Qué características tienen?

Analizamos los refrigerantes más usados en aplicaciones comerciales con la finalidad de conocer mejor sus propiedades:

- R452A: Sustituto directo del R404A, pero con un moderado PCA = 2140 y un elevado precio de mercado. Aplicable en baja, media y alta temperatura.

- R449A: Presenta propiedades similares y es un sustituto casi directo del R404A con un PCA un tercio inferior al del R404A (PCA = 1396), pero hay que destacar su elevada temperatura de descarga cuando se trabaja en baja temperatura, lo que en la mayoría de los casos obliga a instalar un sistema de inyección de líquido para enfriar el gas.

- R290 (propano): Refrigerante natural de alto rendimiento con un precio bajo y estable, sin riesgo de obsolescencia, con un bajísimo poder de calentamiento atmosférico (PCA = 3), y por tanto exento de impuesto. Es un refrigerante excelente tanto para baja como para media temperatura. El único pequeño inconveniente que presenta es que está clasificado según RSIF como clase de seguridad A3 (alta inflamabilidad). Por lo que hay que tener ciertas precauciones en el diseño y en la manipulación.

- R134a: Refrigerante con muy buenas características para trabajar en media y alta temperatura, con PCA = 1430, no existiendo aún fecha de caducidad para la utilización de este refrigerante en refrigeración comercial.

- R513A: Sustituto directo del R134a, pero con un moderado PCA = 631 y un elevado precio de mercado. Aplicable en media y alta temperatura.

Refrigerantes sustitutivos naturales

Los refrigerantes naturales son productos químicos producidos por procesos bioquímicos de la naturaleza, es decir, sustancias que están presentes de manera natural en la biosfera y, además, no dañan la capa de ozono (PAO = 0) y tienen un bajo o nulo valor de potencial de calentamiento atmosférico (PCA ≈ 0). Además, la alta eficiencia de estos refrigerantes también permite que tengan una contribución indirecta más baja al calentamiento global. Estos productos ya se utilizaban como refrigerantes en el siglo XIX y ahora se están volviendo a utilizar debido a su menor impacto sobre el medio ambiente.

Podemos decir que los principales refrigerantes naturales utilizados a día de hoy en la industria de la refrigeración son: amoniaco (NH3), dióxido de carbono (CO2) y los hidrocarburos (propano (CH3CH2CH3), isobutano (CH(CH3)2-CH3) y propileno (CH3CH=CH2), en especial el propano). A continuación mostraremos cuáles son las características técnicas de cada uno de estos refrigerantes, sus aplicaciones y compararemos sus ventajas e inconvenientes.

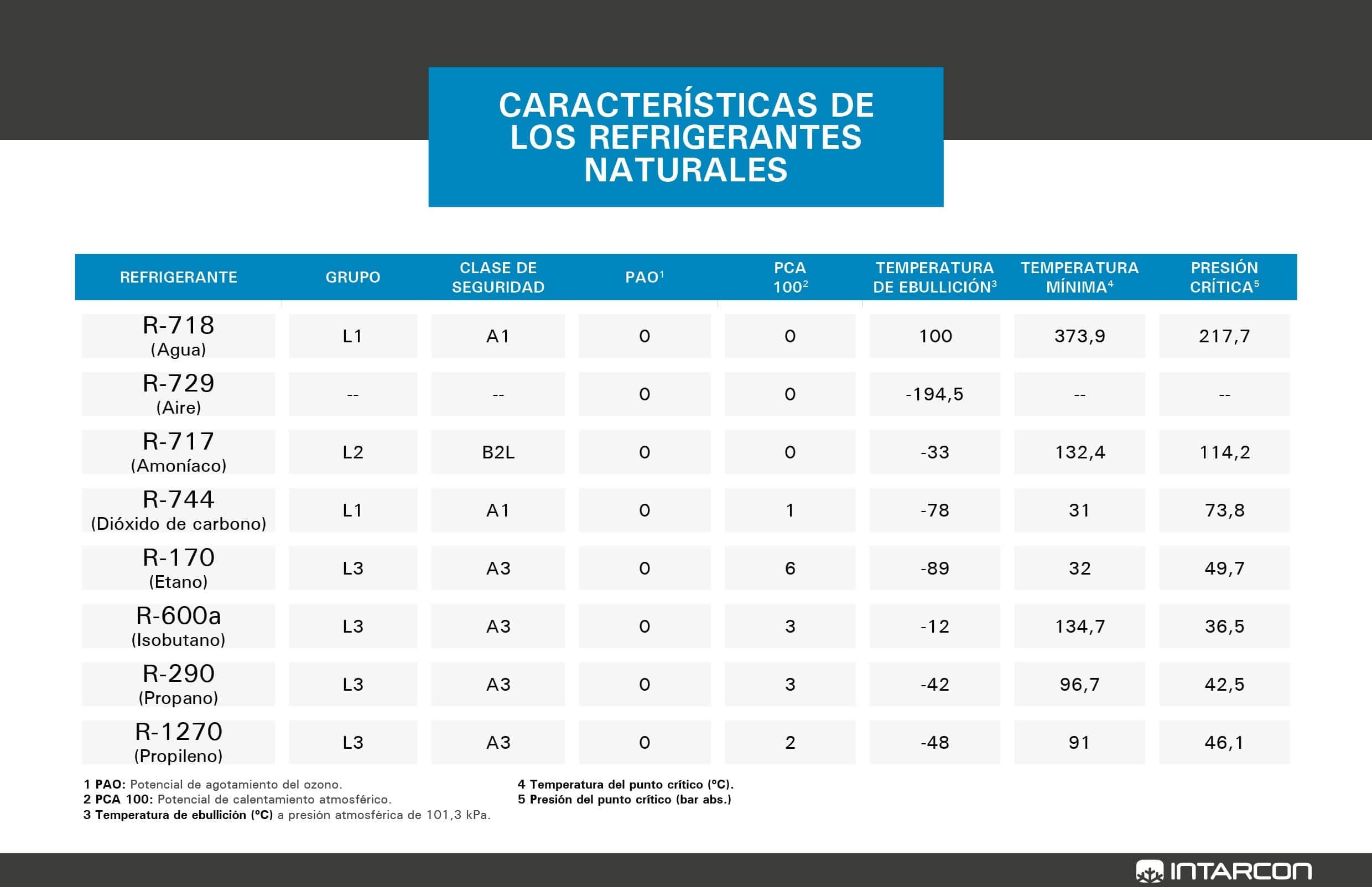

Características de los refrigerantes naturales

Los diferentes refrigerantes naturales, así como sus características principales, se muestran en la tabla siguiente:

Amoniaco (NH3 / R717)

El amoniaco (NH3) tiene valores de potencial de agotamiento del ozono de cero (PAO = 0) y potencial de calentamiento atmosférico de cero (PCA = 0). Debido a sus excelentes propiedades termodinámicas, es un buen candidato para ser utilizado como fluido refrigerante en sistemas de refrigeración por compresión de vapor, consiguiendo un menor consumo de energía en comparación con otros refrigerantes.

Este gas se usó como refrigerante primitivo antes de la aparición de los freones, viendo su uso relegado a aplicaciones industriales de elevada potencia, en las cuales se ha mantenido hasta la actualidad. En estas aplicaciones presenta buenos niveles de eficiencia energética y bajo coste. El principal campo de aplicación es la refrigeración industrial con compresores de tornillo, aunque también se utiliza como refrigerante en instalaciones de absorción con NH3-H2O.

Sus bondades como refrigerante son más que conocidas y utilizadas desde hace más de cien años, pudiendo conseguir temperaturas de hasta -70 °C. Es un refrigerante alternativo tanto para equipos de aire acondicionado como para sistemas de refrigeración, además, puede utilizarse en equipos nuevos y en los ya existentes. Posee un bajo punto de vaporización (-33 °C) y tiene un alto calor latente de vaporización (1371 kJ/kg). Este gas permanece en la atmósfera tan solo unos días, por lo que se considera un gas biodegradable.

Se trata de un refrigerante clasificado según RSIF (Reglamento de Seguridad para Instalaciones Frigoríficas) como “Clase de Seguridad = B2L”, es decir, se trata de un gas de “baja inflamabilidad” y “alta toxicidad”.

Respecto de la seguridad, el amoniaco es fácilmente detectable debido a su peculiar aroma. Por su alta toxicidad, todas las instalaciones que usen amoniaco deben estar construidas con las especificaciones y normas de seguridad establecidas a nivel internacional, y deben contar con operadores debidamente capacitados que utilicen en todo caso el equipo de protección individual.

Aplicaciones más comunes del amoniaco

- Aplicaciones industriales de elevada potencia

- Refrigeración comercial: Sistemas indirectos en supermercados

- Refrigeración industrial: Sistemas indirectos y sistemas en cascada NH3 – CO2

- Transporte refrigerado

- Sistemas térmicos de almacenamiento

- Compresores centrífugos comerciales/industriales

Ventajas

- PAO = 0, PCA = 0

- Buena transferencia de calor

- Mayor capacidad de refrigeración que otros refrigerantes

- Económico, sin riesgo de obsolescencia

- Miscible en agua

- Detectable fácilmente en caso de fuga

- Se puede mezclar con lubricantes minerales, alquibenceno o poli-alpha-olefina

Inconvenientes

- Tóxico

- Precio elevado del sistema

- Uso restringido en ciertas aplicaciones

- Presenta riesgo de inflamabilidad bajo determinadas condiciones

- Al ser tóxico y ligeramente inflamable, no resulta adecuado para reconvertir sistemas con refrigerantes fluorados existentes

Dióxido de Carbono (CO2 / R744)

Conocido comúnmente como R744 al ser usado como refrigerante, el dióxido de carbono (CO2) se ha considerado como una buena alternativa para sustituir a los HFC (hidrofluorocarbonos) ya que no daña la capa de ozono (PAO = 0) y su potencial de calentamiento atmosférico es igual a la unidad (PCA = 1), tomándose este último valor como referencia para determinar el PCA de otros gases. Es un fluido inodoro, incoloro y más pesado que el aire, y se ha utilizado como refrigerante desde hace más de un siglo. Aunque el CO2 es necesario para la vida en la tierra, es también un Gas de Efecto Invernadero (GEI) que puede modificar el medioambiente si su concentración en la atmósfera se incrementa considerablemente. Se trata de un refrigerante clasificado según RSIF como “Clase de Seguridad = A1”, es decir, “no inflamable” y “baja toxicidad”.

El CO2 se usó como refrigerante primitivo antes de la aparición de los freones, pero cayó en desuso rápidamente debido a su mayor complejidad tecnológica. Presenta unas propiedades termofísicas excelentes, aunque plantea dificultades debido a su bajo valor de temperatura crítica (30,978 °C) y sus altas presiones. Tiene una capacidad volumétrica muy superior a la de refrigerantes convencionales. En refrigeración, con temperaturas ambiente por debajo de los 25 °C aprox. trabaja en ciclo subcrítico, mientras que con temperaturas superiores trabaja en ciclo transcrítico. Hay que destacar que en el caso de sistemas transcríticos, para poder obtener eficiencias de trabajo similares a las de fluidos convencionales, deben emplearse ciclos complejos (compresor paralelo, subenfriamiento mecánico, eyectores, etc…).

Este gas posee una alta conductividad térmica y alta densidad en fase gaseosa, lo que provoca una buena transferencia de calor en los evaporadores, condensadores y enfriadores de gas; así, estas características permiten una selección de equipos más pequeños en comparación con los que utilizan CFC, HCFC y HFC. Asimismo, debido a que tiene una baja caída de presión, permite reducir el diámetro de las tuberías.

Medidas

El CO2 es una buena alternativa para la refrigeración tanto comercial como industrial, pero es necesario considerar ciertas medidas de seguridad. Hay que tener presente que el CO2 no se puede percibir a través del olfato, por lo que, al ser más denso que el aire, puede desplazar el oxígeno hasta límites nocivos para la salud. Al no desprender ningún tipo de aroma puede ocasionar que al haber alguna fuga, el técnico no sea capaz de detectarla. Tales características nos obligan a prestar atención en la detección de fugas, a tener un sistema de alarma que pueda detectar y avisar a tiempo que se tiene la presencia de CO2 y a contar con un sistema de ventilación de emergencia.

Por otro lado, la elevada presión del gas cuando éste se escape provocará un estallido con salpicaduras de refrigerante con residuos en estado sólido a muy baja temperatura a la velocidad del sonido. Es importante conocer que nunca se debe cargar el CO2 en estado líquido cuando el sistema esté a una presión inferior a la del punto triple (5,2 bar), ya que si lo hiciéramos, el líquido que entrara al sistema cambiaría súbitamente de estado transformándose en hielo seco y permaneciendo en dicho estado en el interior del sistema.

A diferencia de otros refrigerantes naturales, el CO2 no puede adaptarse a algún equipo, ni antiguo, ni actual. Los equipos deben estar diseñados para las características de este gas y para las altas presiones que debe soportar. Por último, en relación con los hidrocarburos, el CO2 posee la ventaja de poder utilizarse en instalaciones sin limitación alguna de carga.

Aplicaciones más comunes del dióxido de carbono

- Refrigeración comercial e industrial

- Refrigeración para transporte

- Sistemas compactos

- Supermercados

- Sistemas directos, en cascada e indirectos

Ventajas

- PAO = 0, PCA = 1

- No inflamable

- Baja toxicidad (solamente es peligroso en altas concentraciones)

- Elevado coeficiente de transferencia de calor

- Alto rendimiento, bajo consumo de energía

- Sin efectos secundarios a largo plazo

- Económico, sin riesgo de obsolescencia

- Alta disponibilidad, ya que es obtenido como subproducto de diferentes procesos

- Se puede mezclar con lubricantes POE, PGA y PVE

Inconvenientes

- Trabaja a temperaturas y presiones mayores que los HFC y que otros refrigerantes

- En caso de fugas, el CO2 se acumula en el suelo, desplazando al aire; y al ser inodoro no podrá ser detectado olfativamente

- El CO2 solo es apropiado para nuevos sistemas. Al ser un refrigerante de alta presión y baja temperatura crítica, no resulta adecuado para reconvertir sistemas con refrigerantes fluorados existentes

- Precio elevado del sistema

Hidrocarburos

Los hidrocarburos se utilizan ampliamente en el sector de la refrigeración moderna debido a sus propiedades respetuosas con el medioambiente. Son casi inodoros, incoloros y tienen un PAO = 0 y un PCA ≤ 6. Se emplean principalmente en circuitos secundarios y sistemas en cascada, como refrigeración en supermercados, chillers con sistemas de seguridad, y en equipos compactos. También hay que destacar que, debido a su inflamabilidad, deben cumplirse las normas de seguridad establecidas, y su uso queda restringido a circuitos frigoríficos herméticos con pequeñas cargas cuando los equipos se ubican en lugares cerrados.

Medidas

Las principales medidas que se deben tener en cuenta en materia de seguridad son que en el lugar de trabajo no existan fuentes de calor que puedan generar llamas, tampoco interruptores ni aparatos que produzcan chispas, quedando totalmente prohibido fumar. Igualmente se debe evitar la electricidad estática y garantizar que el área de trabajo cuente con una buena ventilación, así como no permitir la presencia de personas ajenas a las tareas de instalación y/o mantenimiento. De igual modo, hay que evitar que estos refrigerantes puedan entrar en sótanos y sistemas de alcantarillado, ya que los hidrocarburos son más pesados que el aire, pudiendo representar esto un problema siempre y cuando no se tomen las medidas oportunas.

Para realizar una instalación y/o mantenimiento a equipos que contengan hidrocarburos, los técnicos deberán contar con la capacitación profesional adecuada que les permita manipular estos refrigerantes; así como contar con los conocimientos necesarios sobre el uso de herramientas, los componentes del sistema y las medidas de seguridad, tanto del lugar como del personal.

En cuanto a la fabricación de equipos y sistemas con hidrocarburos, se deben extremar las precauciones para garantizar que no existan fugas en el circuito; igualmente, también se deben evitar los elementos que produzcan cualquier tipo de chispa.

Propano (CH3CH2CH3 / R290)

El propano o R290 es el hidrocarburo más popular y extendido en refrigeración, y es utilizado en algunos equipos, tales como bombas de calor o equipos compactos de refrigeración comercial.

Se trata de un gas no tóxico pero altamente inflamable, con PAO = 0 y PCA = 3, siendo totalmente compatible con las limitaciones establecidas por la F-Gas. Presenta unas propiedades termodinámicas similares al R22, aunque su capacidad y presiones de trabajo son ligeramente inferiores. Tiene muy buenas propiedades termofísicas y su eficiencia térmica es buena en la mayoría de condiciones, incluso con altas temperaturas ambiente, en las que presenta una reducida temperatura de descarga.

Hasta ahora se empleaba en equipos herméticos de refrigeración comercial de media potencia, con límites de carga en Europa de 150 g/circuito. No obstante, desde la posible modificación de los estándares de seguridad (IEC 60335-2-89 e IEC 60335-2-40) que ampliarán el límite de carga previsiblemente hasta 500 g/circuito, se prevé una gran expansión de este fluido refrigerante. También es utilizado como componente en mezclas de refrigerantes.

Al trabajar con un refrigerante de este tipo se debe comprobar que éste sea de alta pureza, pues algún tipo de impureza presente puede contribuir a la degradación del aceite lubricante de la instalación o al desgaste o rotura de algunas piezas. En ocasiones, también ocurre que, si el hidrocarburo no es de alta pureza, pueden ir mezclados con él otros hidrocarburos, pudiendo variar drásticamente las propiedades físicas y termodinámicas del hidrocarburo original.

Podemos decir que el propano resulta una alternativa bastante adecuada para la refrigeración y que los equipos que usan este gas proporcionan un aumento en la eficiencia energética y un menor costo respecto a los gases fluorados.

El propano, lo mismo que el resto de refrigerantes del tipo hidrocarburos, también tiene una muy buena miscibilidad con cualquier tipo de lubricante. En ocasiones, será necesario el uso de aceites de mayor viscosidad para compensar ese exceso de solubilidad.

Por otro lado, debemos destacar que el propano es inodoro, por lo cual es difícil que se detecte la presencia de fugas.

Aplicaciones más comunes

- Equipos compactos con baja carga de refrigerante

- Chillers

- Sistemas en cascada

- Circuitos secundarios (refrigeración en supermercados)

Ventajas

- PAO = 0, PCA = 3

- Eficiente

- Económico, sin riesgo de obsolescencia

- No tóxico

- Coste del sistema de refrigeración medio-bajo

- Buena compatibilidad con materiales (plásticos y metales)

- Se puede mezclar con lubricantes POE

Inconvenientes

- Alta inflamabilidad

- Coste adicional para la seguridad tanto del equipo como del personal

Normativa aplicable

- Real Decreto 138/2011, de 4 de febrero, por el que se aprueban el Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias.

- Real Decreto 1042/2013, de 27 de diciembre, por el que se aprueba el Reglamento del Impuesto sobre los Gases Fluorados de Efecto Invernadero.

- Ley 6/2018, de 3 de julio, de Presupuestos Generales del Estado para el año 2018. Artículo 85 (modificación del anterior reglamento).

- Reglamento (UE) nº 517/2014 del Parlamento Europeo y del Consejo, de 16 de abril de 2014 sobre los gases fluorados de efecto invernadero. “Reglamento F-Gas”.

- Real Decreto 115/2017, de 17 de febrero. Por el que se regula la comercialización y manipulación de gases fluorados y equipos basados en los mismos, así como la certificación de los profesionales que los utilizan y por el que se establecen los requisitos técnicos para las instalaciones que desarrollen actividades que emitan gases fluorados.