Refroidissement dans les séchoirs à fromage

INTARCON2024-03-14T08:42:47+01:00Le processus de fabrication du fromage commence par la production de lait, qui doit être de haute qualité, en fonction de la santé, de l’hygiène et de l’alimentation des animaux. Une fois le lait obtenu, il doit être conservé à basse température et protégé de la lumière du soleil et des rayons ultraviolets dans les séchoirs à fromage afin d’éviter la prolifération des bactéries.

Pour produire du fromage, plusieurs kilogrammes de lait sont nécessaires, en fonction du type de fromage souhaité. À la fromagerie, le lait est ensuite testé pour sa qualité et refroidi avant d’être stocké dans des cuves en vue de sa transformation. Avant de commencer le processus de fabrication, le lait est homogénéisé et clarifié, ce qui permet d’éliminer les matières étrangères et de normaliser sa microflore par centrifugation.

Ces étapes sont similaires pour le lait cru et le lait pasteurisé, bien que des précautions supplémentaires doivent être prises pour le lait cru afin de garantir la sécurité alimentaire.

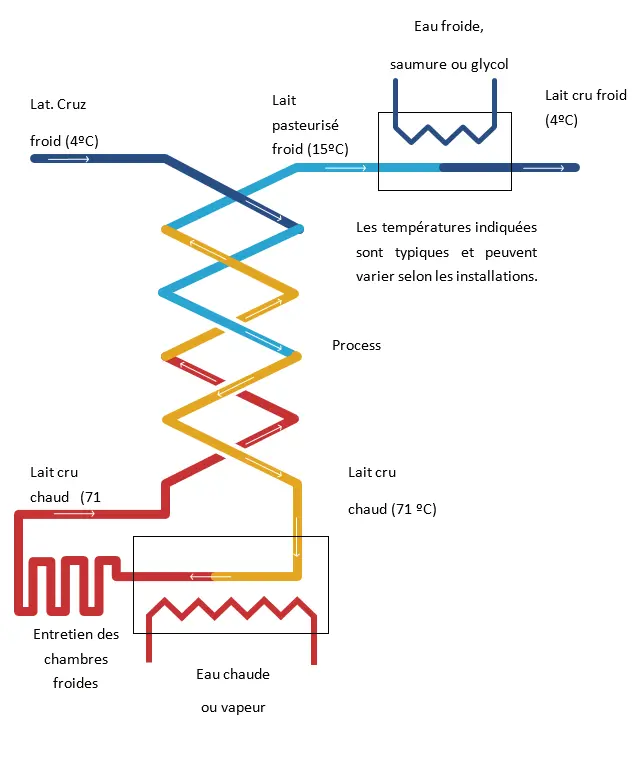

Pour les fromages fabriqués à partir de lait pasteurisé, la pasteurisation est essentielle pour éliminer les germes et les agents pathogènes. Deux méthodes sont utilisées : une méthode lente à 65 °C pendant 30 minutes et une méthode rapide à 71 °C pendant 15-20 secondes. La pasteurisation est effectuée à l’aide d’échangeurs de chaleur à flux croisés afin d’économiser de l’énergie et d’éviter une coagulation défectueuse du calcium.

En résumé, les fromages au lait cru ont une saveur plus intense et nécessitent un temps d’affinage plus long (plus de 60 jours) car ils préservent les micro-organismes bénéfiques. En revanche, les fromages au lait pasteurisé peuvent être consommés avec un temps d’affinage plus court en raison de l’élimination des pathogènes, tout en conservant une excellente qualité.

Procédés de fabrication du fromage

Le lait, pasteurisé ou cru, est chauffé à 25-30 °C et des ferments, des moisissures et/ou des arômes sont ajoutés. Pour la coagulation, on ajoute de la présure, qui agit sur la caséine, la principale protéine du lait, en provoquant une coagulation enzymatique. Une autre option est la coagulation acide, qui augmente l’acidité du lait pour produire un aspect de “lait coupé”, typique des fromages à pâte molle.

Lors de la coagulation enzymatique, la présure décompose la caséine et forme un réseau de protéines en forme de gel. Lors de la coagulation acide, des micro-organismes produisent de l’acide lactique, transformant la structure du lait en un réseau poreux et fragile. Les fromages peuvent être fabriqués par fermentation enzymatique, acide ou mixte, en fonction des propriétés souhaitées.

Il existe d’autres étapes au cours du processus de fabrication du fromage, comme le moulage et le pressage :

- Le moulage et le pressage.

- Le retournement.

- Le salage.

- L’aération

Réfrigération dans le processus de maturation dans les séchoirs à fromage

La dernière étape du processus de fabrication du fromage est l’affinage, également connu sous le nom de raffinage, de séchage ou de maturation. C’est à ce stade que le fromage acquiert ses propriétés finales et qu’il obtient ce caractère différenciateur propre à chaque fabricant. C’est là que s’affinent les odeurs, les saveurs, les textures et même les couleurs. Tous les paramètres qui influencent l’identité du fromage sont fournis ici. Cette étape de la production peut durer plusieurs heures, voire plusieurs années, comme dans le cas du célèbre Parmiggiano Reggiano italien.

L’affinage du fromage entraîne une série de modifications de ses propriétés physico-chimiques qui se traduisent par l’acquisition de caractéristiques de texture, de goût et d’odeur, appelées propriétés organoleptiques. Ces changements sont le résultat des réactions suivantes dans la transformation du lait et de ses caractéristiques olfactives, gustatives et texturales :

- Glycolyse : c’est la transformation du lactose en acide lactique.

- Protéolyse : c’est la transformation des protéines du lait.

- Lipolyse : c’est la transformation des acides gras du lait.

Comment cette différenciation est-elle réalisée ?

En modifiant les caractéristiques de l’atmosphère créée dans les chambres de séchage des fromages, telles que la température, l’humidité, les caractéristiques de l’air et, comme mentionné ci-dessus, la durée de séjour des fromages dans la chambre. Normalement, plus la température de la chambre est élevée, moins les fromages y restent longtemps et plus ils risquent de se déformer. La température la plus basse est utilisée pour les fromages ayant une longue période d’affinage et principalement pour les fromages au lait cru.

Il convient de distinguer deux manières différentes de procéder à l’affinage, en fonction du processus de fermentation, qu’il s’agisse de la fermentation enzymatique ou de la fermentation acide.

Facteurs clés des sécheurs de fromage

- Contrôle de la température et de l’humidité : permet de réguler le développement des micro-organismes et des réactions enzymatiques, qui ont un impact sur la saveur, la texture et l’arôme du fromage.

- Homogénéité : un environnement uniforme garantit un séchage homogène de toutes les pièces.

- Précision : la capacité à ajuster précisément la température et l’humidité est cruciale pour obtenir des résultats spécifiques.

- Efficacité énergétique : la consommation d’énergie est réduite au minimum et les coûts de production sont optimisés.

Avantages

- Amélioration de la qualité du fromage : meilleur contrôle des caractéristiques sensorielles et de la sécurité alimentaire.

- Réduction des pertes : minimise la perte de poids et la formation de moisissures.

- Optimisation du temps de maturation : permet d’accélérer ou de ralentir le processus en fonction des besoins.

- Flexibilité : permet la production d’une grande variété de fromages.

Tecnologías

- Secaderos de quesos con control de temperatura y humedad: Sistemas autónomos o centralizados que ajustan las condiciones ambientales.

- Sistemas de desescarche: Aseguran un funcionamiento eficiente y continuo.

- Monitoreo y control: Permiten la gestión precisa del proceso de secado.

En resumen, la refrigeración en secaderos de quesos es una tecnología crucial para la producción de quesos de alta calidad, segura y eficiente.

Conditions thermohygrométriques dans le processus de maturation

| Type de chambre de réfrigération | Type de pâtes | Température (°C) | Humidité relative (%) | Vitesse de l’air (m/s) |

| Chambre de séchage (ou aération) | 12 – 18 °C | 65 – 80 % | A la sortie de l’évaporateur : max. 3 m/s, optimum 1-2 m/s. Sur la surface du fromage : | |

| Pâte molle et croûte moisie | 8 – 14 °C | 80 – 90 % | A la sortie de l’évaporateur : 0,5 a 1 | |

| Chambre de maturation | Pâte molle et croûte lavée | 8 – 14 °C | 90 – 95 % | A la sortie de l’évaporateur : 0,5 a 1 |

| Pâte pressée | 8 – 12 °C | >95 % | A la sortie de l’évaporateur : 0,2 | |

| Chambre froide | 2- 6 °C | >80 % | A la sortie de l’évaporateur : 0,2 |

Résumé des paramètres influençant la maturation dans les séchoirs à fromage

Humidité

Elle favorise le développement microbien, qui est plus important dans les caillés plus humides. Par conséquent, les caillés plus secs mûrissent plus lentement.

Température

Elle influence la régulation de la croissance microbienne et l’activité enzymatique. La production maximale d’enzymes a lieu à une température inférieure à la température optimale pour la croissance microbienne.

La température optimale pour les enzymes se situe entre 35 et 45 °C. L’affinage a lieu à des températures plus basses et toujours en fonction du type de fromage.

Concentration en sel

Le sel régule l’activité de l’eau et donc la flore du caillé. La teneur en sel habituelle dans le fromage est de 2 à 2,5 %.

Acidité

Le pH conditionne le développement microbien, qui conditionne également le pH. Les valeurs de pH des fromages se situent entre 4,9 et 5,5 pour la plupart des fromages, mais ceux qui sont affinés par des moisissures sont moins acides, et le pH peut être proche de 7.

Vitesse de l'air

La vitesse de l’air augmente la vitesse de séchage de la surface et, en général, une vitesse faible est souhaitable pour obtenir un bon résultat.

Renouvellement de l'air

L’oxygène conditionne le développement d’une flore microbienne aérobie, de sorte que sa contribution au processus de renouvellement favorise la croissance de moisissures, de levures et de certaines bactéries protéolytiques de surface telles que Brevibacterivum.