Réfrigération à faible charge d’ammoniac

INTARCON2022-11-11T09:55:25+01:00Introduction

Ces dernières années, les progrès technologiques dans le domaine de la réfrigération se sont concentrés sur un certain nombre de stratégies bien connues, telles que l’efficacité énergétique, l’utilisation de réfrigérants naturels, dans ce cas avec une faible charge d’ ammoniac et l’intégration ou la préfabrication de systèmes.

Outre la lutte contre le changement climatique, il existe un autre “moteur” important dans lequel s’inscrivent ces stratégies et dont nous avons récemment pris conscience plus que jamais, à savoir la raréfaction des ressources naturelles : énergie et matériaux. C’est pourquoi il est si important dans les années à venir de se concentrer sur ces stratégies : efficacité énergétique, réfrigérants naturels et optimisation des systèmes.

L’une des conséquences naturelles de ces stratégies est la réduction de la charge en réfrigérant des systèmes, soit en raison de la réduction de l’effet de serre des réfrigérants fluorés, soit en raison des critères de sécurité des réfrigérants naturels, inflammables ou toxiques comme dans le cas du R290 et de l’ammoniac respectivement.

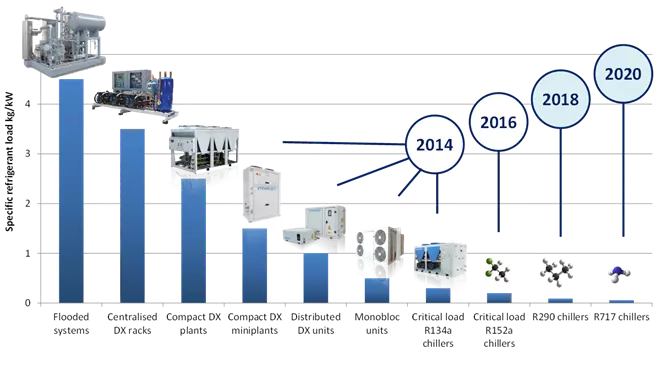

Chez Intarcon, nous avons constaté que depuis le début de notre activité il y a 15 ans, la charge des systèmes a été réduite à chaque nouveau développement : des systèmes à pompage d’ammoniac inondés aux refroidisseurs à charge critique d’ammoniac les plus innovants, en passant par un grand nombre de systèmes de plus en plus compacts. La réduction de la charge entre les deux extrêmes est plus de 50 fois pour la même capacité de refroidissement, soit moins de 2% de la charge initiale.

Faible charge d' ammoniac

La question est de savoir si la charge en ammoniac est faible.

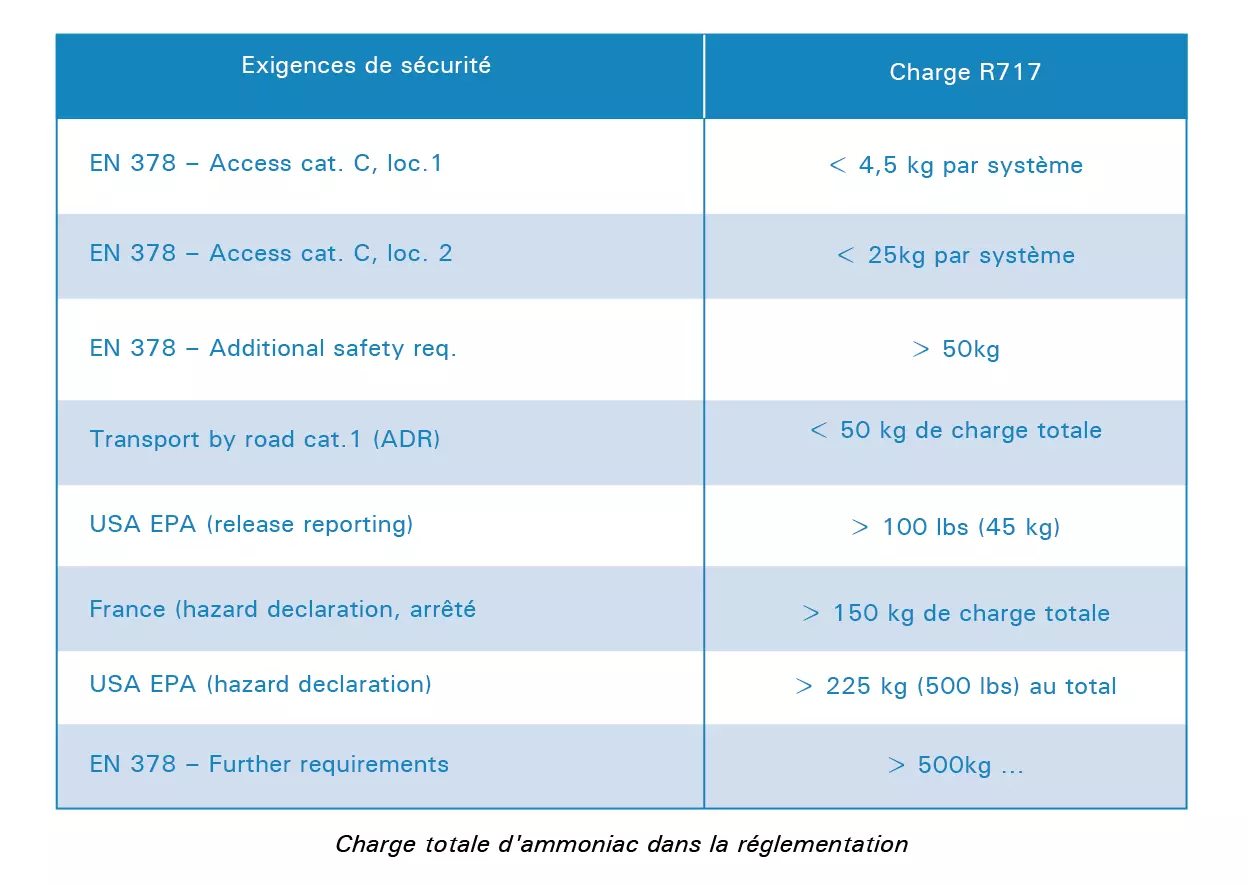

L’un des critères peut être réglementaire. Aux États-Unis, à la suite d’accidents survenus dans des usines d’ammoniac, des seuils de risque pour la santé et la sécurité et pour l’environnement ont été établis en fonction de la teneur en ammoniac de l’usine, comme la limite de 225 kg (500 lbs) au-delà de laquelle l’usine doit être enregistrée comme dangereuse auprès de l’EPA. En Europe, il n’existe pas de réglementation commune similaire à cet égard, mais certains pays comme la France ont une politique similaire (par exemple, au-delà de 150 kg, une déclaration de risque environnemental est requise). D’autres normes de sécurité, comme la norme EN 378 pour la conception des systèmes de réfrigération, fixent des exigences de sécurité en fonction de la charge de chaque circuit. En outre, le règlement européen sur le transport routier (ADR) exige un transport spécial à partir de 50 kg d’ammoniac.

En d’autres termes, d’un point de vue réglementaire, il n’existe pas de critère clair pour déterminer ce qui constitue une faible charge, bien que, par exemple, ici en Europe, une charge inférieure à 50 kg d’ammoniac présente de grands avantages. Vous pouvez fabriquer des systèmes préchargés qui sont transportés par la route et les exigences de sécurité dans la conception sont moins élevées.

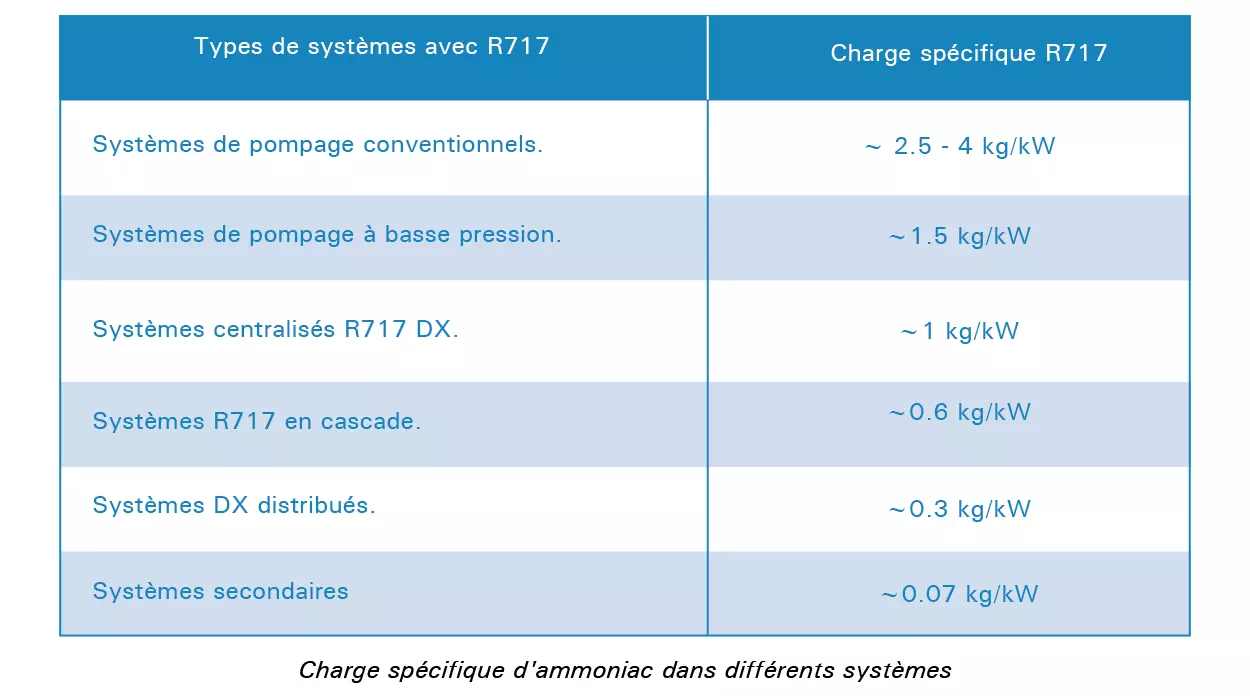

D’un autre point de vue, si nous analysons la littérature technique, nous verrons que le concept de faible charge d’ ammoniac diffère entre les différents auteurs et entre les différents courants technologiques dans les différents pays. Aux États-Unis, les systèmes à l’ammoniac noyés à faible taux de recirculation sont dits à faible charge, avec une charge spécifique d’environ 1,5 kg/kW, tandis qu’en Australie, les systèmes à l’ammoniac à détente directe centralisés sont dits à faible charge, avec une charge spécifique d’environ 1 kg/kW. En Europe, on parle généralement de systèmes indirects, avec une charge spécifique encore inférieure à 100 g/kW, ou de systèmes à détente directe distribués, avec une charge spécifique de l’ordre de 0,3 kg/kW.

Technologie à faible charge

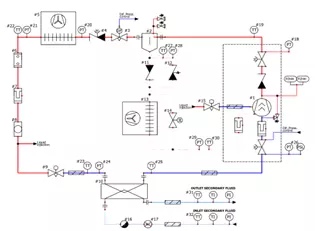

Commençons par examiner ce dernier système, l’expansion directe distribuée. Contrairement à l’expansion directe centralisée, dans laquelle une station de compression dessert plusieurs services, dans le système distribué, nous aurions plusieurs stations compactes desservant un ou quelques services.

Ce concept d’installation distribuée me permet non seulement de diviser la charge de réfrigérant, mais la conception de l’installation elle-même me permet également de réduire la charge. C’est un exemple de la technologie que nous avons utilisée dans les usines d’Ammolite :

Condenseurs à microcanaux pour la condensation directe de l’ammoniac avec de l’air sec. Cela signifie qu’il n’y a pas d’effet adiabatique et pas de consommation d’eau.

Compresseurs à vis semi-hermétiques avec moteur à aimant permanent à vitesse variable, avec économiseur pour basse température.

Évaporateurs à tubes et à ailettes, à détente directe, à détente sèche, avec détendeur électronique contrôlé par la surchauffe.

Refroidissement direct de l’huile dans un refroidisseur à air.

Récupération de chaleur pour la production de glycol chaud de dégivrage.

Huile miscible.

Il convient de noter que ce système nécessite un réservoir de liquide à haute pression, bien que de petite taille.

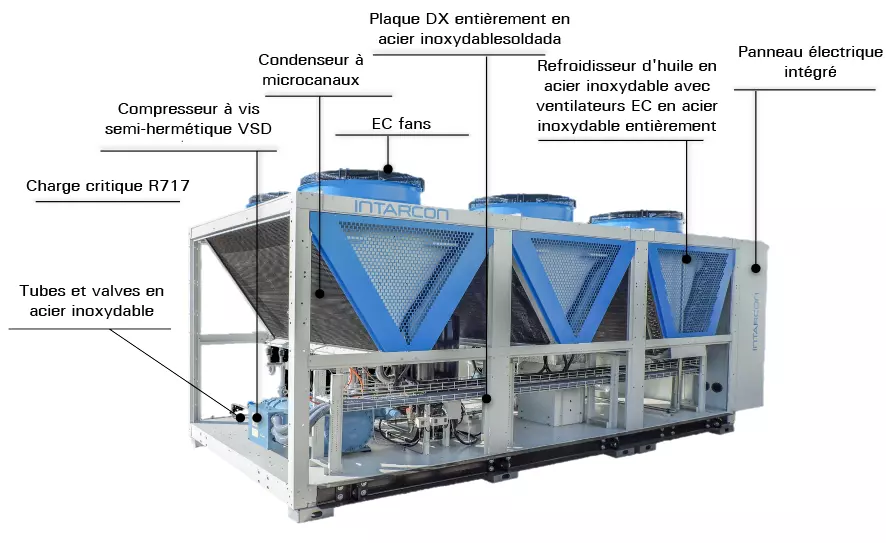

De même, dans les refroidisseurs faible charge d’ ammoniac refroidis par air, nous retrouvons une technologie identique, mais avec quelques différences :

- L’évaporateur à plaques en acier inoxydable

- La conception de la charge critique, sans récepteur de liquide.

Principaux aspects des systèmes à détente directe

Les évaporateurs à détente directe, par exemple les évaporateurs à tubes et à ailettes, nécessitent une conception appropriée de la distribution du réfrigérant, adaptée aux faibles débits massiques de l’ammoniac (par rapport aux autres réfrigérants), avec un débit plus élevé pour contrecarrer la tendance accrue de l’ammoniac à la stratification de l’écoulement (en raison de la grande différence de densité entre le liquide et la vapeur). Pour la même raison, des tubes avec une surface d’échange améliorée sont souvent utilisés pour favoriser un mouillage complet du tube. Ces derniers sont à leur tour très sensibles à l’encrassement de l’huile (dans le cas d’une huile non miscible).

Un évaporateur d’ammoniac à détente directe équipé d’une vanne électronique peut fonctionner de manière adéquate avec un DT1 de 6 ou 7K.

Dans un système à faible charge d’ ammoniac, aucune fuite de réfrigérant résiduel n’est admissible. Il est donc nécessaire d’utiliser des compresseurs semi-hermétiques avec des moteurs refroidis au gaz à haut rendement.

Les systèmes à détente directe doivent également assurer un sous-refroidissement dans les détendeurs et éviter les flash-gas dans les conduites de liquide, ce qui est réalisé par l’économiseur ou le sous-refroidisseur.

D’autre part, il y a la teneur en eau de l’ammoniac, qui est très préjudiciable au fonctionnement des évaporateurs à détente directe. Toute présence d’eau dans le système empêche l’évaporation complète de l’ammoniac dans l’évaporateur, laissant une solution résiduelle d’ammoniac et d’eau à 20%. Il existe différents systèmes pour éliminer l’eau, comme la distillation, mais dans notre cas, nous utilisons l’huile elle-même.

L’huile est un aspect essentiel du système Ammolite. Malgré les systèmes de séparation, l’huile migre inexorablement vers l’évaporateur et doit retourner vers le compresseur. Une huile miscible aux pressions et températures de fonctionnement de l’évaporateur est diluée dans le liquide réfrigérant tout au long de l’évaporateur, et retourne finalement au compresseur avec une teneur en réfrigérant comprise entre 10 et 20 %, ce qui réduit considérablement sa viscosité. Ce bon retour de l’huile vers le compresseur simplifie le système de séparation de l’huile et évite la nécessité de systèmes ou de travaux de purge de l’huile.

Le refroidissement direct de l’huile par rapport aux systèmes à thermosiphon permet d’obtenir une meilleure efficacité, une charge de réfrigérant plus faible et un contrôle plus simple.

Enfin, la forte hygroscopicité de l’huile PAG, qui piège les molécules d’eau dans sa chaîne polymérique, garantit un fonctionnement sans humidité dans le circuit.

Construction de la gamme Ammolite

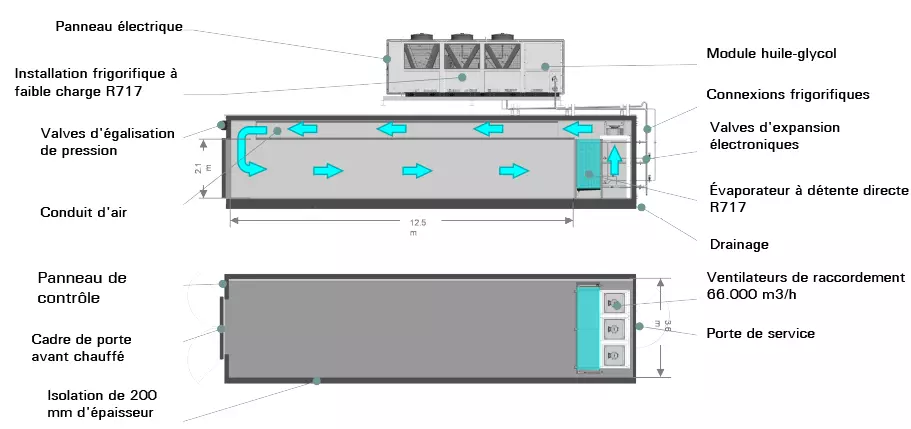

L’intégration de toute cette technologie dans une construction compacte est à l’origine de la gamme de produits Ammolite. Les installations de refroidissement et les installations d’aérocondensation se caractérisent par leur construction modulaire de condenseurs en V.

Les condenseurs à microcanaux à condensation sèche sont un élément clé du concept Ammolite. Il est souvent avancé que la condensation par évaporation permet de réduire la consommation d’énergie, mais sans tenir compte de l’énorme consommation d’eau impliquée (environ 3 m3/h par kW de refroidissement) et du coût de l’eau traitée (environ 2 euros par m3).

L’exemple suivant correspond à une installation frigorifique de 720kW fournissant du glycol à -8ºC dans une industrie de la viande à Mataró (Barcelone). Il dispose de deux circuits frigorifiques indépendants avec une charge d’ammoniac de 25 kg par circuit.

Ammolite propose également des refroidisseurs de glycol jusqu’à des températures de sortie de glycol de -30ºC. À basse température, cependant, les systèmes indirects présentent certains inconvénients, et c’est là que l’expansion directe de l’ammoniac est plus avantageuse. L’exemple suivant correspond à deux installations à détente directe avec des évaporateurs à tubes et à ailettes séparés desservant deux tunnels de surgélation de la viande. Ils sont installés dans un abattoir à Tarancón (Cuenca). Chaque système a une charge totale de 50kg d’ammoniac pour une capacité de refroidissement de 120kW à -35ºC d’évaporation.

Ces systèmes à détente directe sont neufs depuis moins d’un an. Une vue plus détaillée du tunnel de surgélation est présentée dans le schéma suivant. L’ensemble est appelé “Turbofreezer” en raison des trois turbines à haute pression qui poussent l’air à travers la charge. L’évaporateur à détente directe dispose d’un double circuit de réfrigérant et d’un circuit de dégivrage au glycol chaud produit par la récupération de la chaleur de l’huile.

Monitoring et contrôle

L’ensemble de l’installation est surveillé par le système kiconex, qui est connecté au cloud et permet de visualiser l’opération en temps réel.

Le cycle de congélation est un cycle d’environ 24 heures et a un coût énergétique d’environ 0,1 kWh par kg de viande, soit environ un tiers de la consommation des autres tunnels au R448A exploités par le même propriétaire.

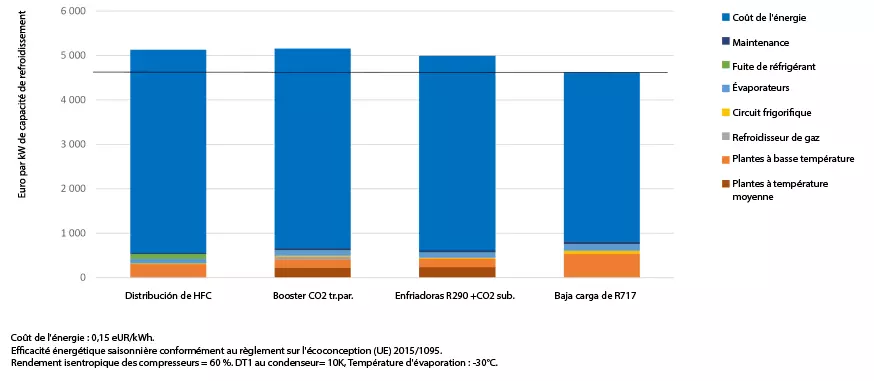

Ce système d’expansion directe à l’ammoniac à faible charge est applicable aux chambres froides à basse température, et à cette fin, nous avons développé avec AEFYT l’étude suivante du cycle de vie du système à Faible charge d’ ammoniac par rapport aux autres réfrigérants (R449A et CO2).

L’étude montre comment, sur un horizon de 15 ans, le coût du cycle de vie du système à détente directe de l’ammoniac est inférieur en raison du coût énergétique inférieur de l’exploitation.

Conclusion

En conclusion, cette technologie à faible teneur en ammoniac se caractérise par les avantages et bénéfices suivants :

Il s’agit d’une solution respectueuse de l’environnement, sans effet direct sur le réchauffement de la planète, et avec un impact minimal sur la planète grâce à son efficacité énergétique supérieure.

Sûr et fiable, grâce à la réduction de la charge d’ammoniac.

Solution d’installation facile et rapide grâce au concept “plug & play”.

Intègre la technologie de l’industrie 4.0, comme le système de surveillance en nuage kiconex.

Elle présente un retour sur investissement rapide par rapport au dépassement des coûts par rapport aux technologies concurrentes dont le coût initial est inférieur, grâce au coût optimal du cycle de vie.

Enfin, il est important de garder à l’esprit la réflexion initiale sur les défis qui nous attendent dans les prochaines décennies. Nous ne sommes pas seulement confrontés au défi de réduire notre impact sur l’environnement avec des systèmes efficaces, à faible consommation d’énergie et à effet de serre minimal. La nouvelle situation mondiale à laquelle nous sommes confrontés nous amènera également à économiser les ressources naturelles et matérielles : réduction de la consommation d’eau et optimisation de l’utilisation des matériaux grâce à des systèmes toujours plus compacts et optimisés.